Здравствуйте!

На этом сайте в одной из ранних статей уже приводилось достаточно известное высказывание о том, что двигатель – это сердце самолета. Звучит, может быть, несколько пафосно (кому как :-)), но аналогия верная. Ведь не будет работать двигатель, и самолет перестанет быть самолетом.

Будучи на земле, он останется хоть и сложно устроенным, но мертвым, по сути дела, агрегатом. А находясь в воздухе, в лучшем случае спланирует для вынужденной посадки (вертолет для спуска использует принцип авторотации, тоже, однако, при благоприятных условиях). Однако, сказанное о двигателе вполне можно распространить и на его камеру сгорания.

Камера сгорания авиационного газотурбинного двигателя – это тоже своего рода его сердце. Не будет работать она (или будет работать плохо) – двигатель остановится со всеми вытекающими из этого последствиями. Из чего же проистекает эта ее уникальная необходимость?

Авиационные ГТД, как известно, относятся к классу ВРД. Воздушно-реактивные двигатели обычно делят на два типа: прямой и непрямой реакции. Если говорить о двигателях прямой реакции, то есть таких, которые для создания тяги используют струю выходящих газов, то здесь основополагающим становится принцип реактивного движения.

Однако, сам по себе этот принцип не подразумевает обязательное наличие камеры сгорания. Все природные движители такого типа, вполне естественно, ее не имеют. Осьминог, например, вполне, похоже, доволен своим водометом :-). Да и в технике таких примеров немало. Допустим, те же двигатели орбитальной ориентации космических кораблей и станций.

В простейшем определении реактивная тяга предполагает отделение от тела какой-то его части с определенной массой и определенной скоростью относительно этого тела. От величины этой массы и скорости как раз и зависит величина создаваемого импульса и, в конечном итоге, тяги.

Для воздушно-реактивного двигателя в его родной среде, атмосфере, упомянутая выше масса — это масса воздуха, проходящего через газовоздушный тракт в единицу времени. Больше воздуха проходит через двигатель — больше тяга.

Такое положение , в частности, хорошо иллюстрируется на примере турбовентиляторных двигателей с большой степенью двухконтурности. Действенным и практически единственным способом увеличения расхода воздуха в этом случае является увеличение диаметра двигателя.

Однако, этот способ увеличения тяги имеет свои границы. Ведь диаметр двигателя не может расти до бесконечности. Такие действия выливаются, в итоге, в увеличение лобового сопротивления и массы (плюс, конечно, габаритные размеры). А это первейшие враги летательного аппарата.

Второй фактор, напрямую влияющий на величину тяги, — это скорость, с которой воздух (или газ), проходящий через двигатель выходит из него через выходное устройство (сопло). Ее тоже можно постараться увеличить.

Если не принимать во внимание камеру сгорания (отказаться от нее), то, казалось бы, реально это было бы сделать за счет увеличения давления по тракту двигателя, с тем, чтобы это давление срабатывалось в выходном устройстве, и газ выходил из двигателя с большой скоростью, образуя реактивную тягу.

Например, если вообразить некий «идеальный» прямоточный двигатель без камеры сгорания, двигающийся с большой скоростью, то воздух, попадающий в него, будет тормозиться с повышением давления. Это давление в идеале потом будет срабатываться в сопле, и мы получим реактивную тягу. Такой двигатель должен будет поддерживать определенную, изначально заданную скорость. Заметьте, без камеры сгорания.

Да, он должен. И теоретически (при определенных допущениях) это возможно. Но он не будет, потому что на практике (так сказать в железе) обязательно будут потери той механической энергии, которая была приобретена за счет сжатия воздуха во входном устройстве двигателя.

В итоге действительная скорость истечения окажется меньше заданной, что повлечет за собой уменьшение давления внутри «двигателя», что в свою очередь еще более затормозит его и так далее к закономерному итогу :-). В реальности такой двигатель не жизнеспособен.

Более того, если даже пренебречь потерями, он не сможет самостоятельно увеличить скорость. Ведь у него не будет никакого управляющего воздействия, которое бы смогло его к этому побудить (в реальной камере сгорания — это подача топлива). Тем более, что самостоятельно запуститься и выйти на нужный режим скорости он тоже не сможет, как и любой прямоточный двигатель

Для того, чтобы двигатель все-таки оживить, необходимо сообщить воздушному потоку, проходящему через него, дополнительную энергию, которой бы хватило на нейтрализацию неизбежных потерь, и на разгон этого потока в сопле с целью получения достаточной тяги.

Вот эти функции как раз и выполняет камера сгорания ГТД. Она подводит к потоку тепловую энергию, получаемую в результате химической реакции окисления топлива кислородом воздуха, то есть попросту его сгорания.

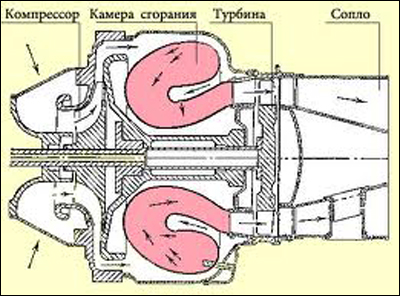

Полноценный ВРД прямой реакции для обеспечения, так сказать, всережимности содержит в себе еще и компрессор с приводящей его турбиной. В итоге получаем газогенератор (компрессор — камера сгорания — турбина), основу любого современного ГТД. В английском для него даже существует характерное название: «core», один из переводов которого означает «ядро». А сердцем этого самого «ядра» как раз и является камера сгорания, дающая ему жизнь.

Именно благодаря ей современные ВРД достигают высоких уровней тяги. В том числе и турбовентиляторные двигатели целиком от нее зависят, хотя у них 80% (и выше) тяги приходится на вентилятор, то есть второй контур, в котором камеры сгорания нет. Однако, большой тяжелый вентилятор вращается турбиной, которая без КС не смогла бы выполнять свои полезные функции.

В газогенеораторе высокоэнергетический поток газа, выходящий из камеры сгорания может расходовать свою энергию двумя основными путями. Первый, когда ее малая часть используется для вращения турбины с целью привода компрессора, а остальная — для получения большой реактивной тяги.

В этом случае получаем, как уже выше говорилось, ВРД прямой реакции. К ним относятся все собственно реактивные двигатели — ТРД, ТРДФ, ТРДД (Ф),ТВРД, ПВРД и др.

И второй, когда большая часть ( то есть практически вся :-)) энергии потока срабатывается именно на турбине, причем не только для вращения компрессора, но и для получения полезной работы на валу двигателя (на основном или на валу свободной турбины).

Это уже будут так называемые ВРД непрямой реакции, которые для проявления своей «полезности» требуют наличия дополнительного движителя. Обычно это воздушный или несущий винт, а сами двигатели — ТВД или вертолетные ГТД (турбовальные двигатели).

Однако, роль камеры сгорания ГТД вне зависимости от его типа неизменна и очень важна.

Само понятие «камера сгорания» довольно широко распространено в технике. Она есть в каждой тепловой машине ( в том числе и у обычного автомобильного ДВС в его поршневых цилиндрах). Но конструкция, условия и принцип работы, конечно, у каждой машины свои.

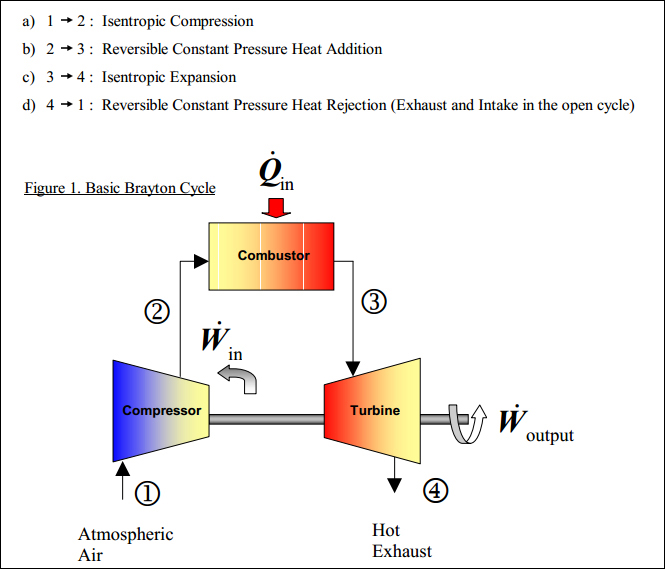

Авиационный ГТД в силу своей специфики обладает так называемой камерой сгорания непрерывного действия (в отличие от ДВС), и, как тепловая машина, работает в соответствии с термодинамическим циклом Брайтона.

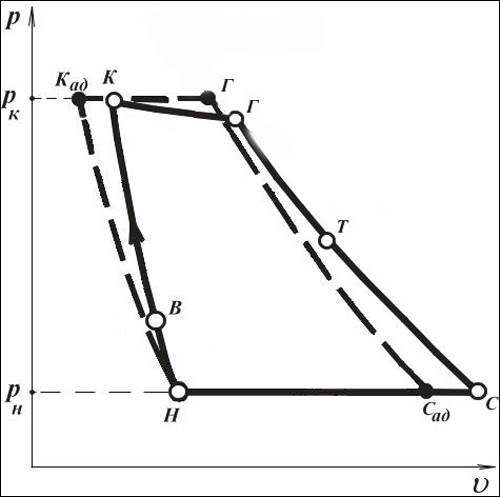

В этом цикле на участке Н-Кад происходит адиабатное сжатие воздуха сначала во входном устройстве (воздухозаборнике Н-В), затем в компрессоре. Затем на отрезке Кад-Г происходит подвод тепла к газовому потоку в камере сгорания. Это процесс изобарический, то есть давление в камере сгорания остается постоянным.

Затем на участке Г-Сад газ адиабатно раширяется, сначала в турбине (Г-Т), а затем в реактивном сопле (Т-Сад). Участок Сад-Н соответствует изобарному процессу отвода тепла в атмосферу. То есть это тот самый холодильник, без которого не обходится не одна тепловая машина.

Однако, описываемые процессы соответствуют идеальному циклу. В реальности в двигателе в качестве рабочего тела представлен не воздух, а газ, теплоемкость которого непостоянна. К тому же в реальном двигателе обязательно имеют место потери: гидравлические, механические и тепловые.

Поэтому реальный рабочий цикл несколько отличается от идеального. На участках Н-К и Г-С процессы протекают не по адиабатам, а по более крутым политропам из-за того, что присутствуют ощутимые гидравлические потери, которые способствуют нагреву газа.

А интересующий нас участок К-Г , то есть тот, на котором, собственно, работает камера сгорания в реальном цикле уже не горизонтален. Он принимает вид нисходящей линии.

То есть подвод тепла в камере сгорания ГТД происходит не при постоянном, а при падающем давлении. Это происходит из-за тех же гидравлических потерь, без которых, к сожалению, не обойтись и сокращению которых при создании камеры сгорания и доводке ее на стенде приходится уделять немало внимания. Кроме того в реальной КС имеет место некоторое увеличение скорости потока газа, так же влекущее за собой определенное падение давления.

Таким образом камера сгорания ГТД работает на повышение энергоемкости газового потока через двигатель. Чем выше температура газов, выходящих из КС, тем выше, в конечном итоге, скорость их истечения из сопла двигателя (или же располагаемая мощность турбовального двигателя).

Возможно предположение, что не менее эффективно на скорость истечения (мощность ТВаД) может повлиять повышение степени сжатия воздуха, поступающего в КС (то есть степени сжатия в компрессоре), однако это не совсем так.

Повышение степени сжатия в компрессоре означает увеличение срабатывания энергии газового потока на турбине. То есть турбина должна совершать большую работу для вращения компрессора с целью достижения большей степени сжатия воздуха в нем.

В этом случае газ, выходящий из камеры сгорания в большей степени расширяется на турбине и давление в нем падает, что вызывает снижение скорости истечения газа из сопла двигателя (или же доли энергии, срабатываемой на свободной турбине турбовального двигателя).

На практике, таким образом, получается, что при увеличении степени повышения давления в компрессоре скорость истечения газа из сопла увеличивается незначительно либо не увеличивается совсем или даже может уменьшиться.

Поэтому основной целью увеличения степени сжатия в компрессоре является улучшение работы камеры сгорания в плане уменьшения расхода топлива по отношению к тяге, то есть повышение экономичности двигателя или повышения его КПД. А для увеличения скорости истечения газа из сопла двигателя (и в конечном счете тяги двигателя) используется более понятный путь — увеличение температуры газа, то есть температуры в камере сгорания двигателя.

Однако, повышение температуры газа — путь очень непростой, потому что напрямую отражается на условиях работы камеры сгорания ГТД, и условия эти, мягко говоря, весьма специфичны и непросты, несмотря на кажущуюся иногда простоту устройства этого узла. Вот, к примеру, несколько цифр и фактов на этот счет.

Воздушный поток, поступающий на вход в камеру сгорания, может иметь температуру до 700°С и давление до 45 атм. Внутри нее (в факеле) температура может достигать величины порядка 2200°С а на выходе из него — 1650°С. Тут уместно вспомнить, что температура плавления материалов, из которых изготовлены узлы, где происходит непосредственное горение топлива (так называемая жаровая труба) имеет величину около 1300-1350°С.

Эта величина, правда, при нормальных условиях работы не достигается в результате правильно используемых методов охлаждения. Тепло передается элементам конструкции камеры сгорания ГТД двумя основными путями: конвективным (при непосредственным соприкосновении горячих газов со стенками КС) и способом непосредственного излучения факела пламени. В процессе работы температуры корпусов КС достигают величин порядка 350- 400°С, а жаровых труб — 750-950°С.

Разделение потока на отдельные струи при прохождении различных элементов конструкции КС, работа форсунок, различного рода завихрителей и смесителей в сочетании с определенной неравномерностью поля температур и нагрева отдельных деталей способствует возникновению коробления (как крайний случай даже прогаров) элементов КС.

Перед создателями камер сгорания ГТД стоит также задача обеспечения так называемого устойчивого горения в потоке (а значит надежности работы). Это приходится делать в условиях, которые для нормального горения и надежного распространения пламени, мягко говоря, малопригодны. Скорости потока очень высоки (иной раз больше скорости распространения пламени), а состав топливо-воздушной смеси часто может находиться вне концентрационной зоны распространения пламени.

При всех этих экстремальных условиях нагреваемые узлы (особенно жаровые трубы) ощутимо меняют свои размеры (ведь тела, как известно, при нагревании расширяются) как в радиальном, так и в осевом отношении. Это заставляет конструкторов принимать специальные меры для компенсации теплового расширения этих узлов во избежание их деформации и потери надежности и корректной работоспособности (чаще всего что-то типа скользящего соединения).

Кроме того при таких высоких температурах создаются отличные условия для газовой коррозии металлов, из которых изготовлены теплонапряженные детали. Ведь они постоянно омываются химически активными газами под большим давлением (до 40 атм) и с большой скоростью потока. Этот неприятный факт может существенно сократить ресурс и надежность КС.

Короче говоря, условия работы камеры сгорания ГТД очень тяжелы и сложно организованы. Для надежности и эффективности работы в ней как бы поддерживается определенный, достаточно тонкий баланс между происходящими процессами, их параметрами и конструктивными особенностями ее элементов. В случае изменения какой-либо составляющей этого баланса могут, в конечном итоге, измениться все характеристики работы КС. Поэтому при ее разработке практически всегда имеет место определенный консерватизм.

Реальная камера сгорания ГТД должна удовлетворять следующим требованиям.

Высокая эффективность сгорания топлива. Характеризуется специальным коэффициентом полноты сгорания, который для современных двигателей достигает на орасчетных режимах достигает величин 0,98-0,99 и более.

Малые гидравлические потери полного давления. Для современных камер сгорания авиационных эти потери равны в среднем 3-5% (хотя могут быть и больше 10%).

Быстрый и надежный запуск, устойчивая работа на различных режимах и во всем предусмотренном диапазоне изменения состава топливо-воздушной смеси (максимальное расстояние между так называемыми бедным срывом и богатым срывом в соответствии с коэффициентом избытка воздуха α, характеризующим соотношение количеств топлива и воздуха в топливо-воздушной смеси), а также в различных погодных условиях (например попадание воды, града с входящим потоком).

Высокая теплонапряженность КС. Это параметр, характеризующий полноту использования объема камеры для процессов горения и получения тепловой энергии. Чем выше теплонапряженность, тем меньше размеры и, соответственно, вес камеры.

Малая величина показателя неравномерности поля температур на выходе из камеры сгорания. Этот показатель очень важен для определения условий работы турбины. Его делят на две составляющие — окружную неравномерность, которая более важна для лопаток соплового аппарата и радиальную неравномерность, актуальную для вращающихся рабочих лопаток. В камерах сгорания авиационных ГТД этот показатель достигает 15-20% (и более) и может быть задан определенной величиной (для правильного формирования величины нагрузок на лопатки).

КС должна иметь хорошее охлаждение, обеспечивающее низкую температуру элементов. Она также должна быть максимально проста по конструкции и в эксплуатации, иметь достаточный ресурс и обладать высокой технологичностью производства.

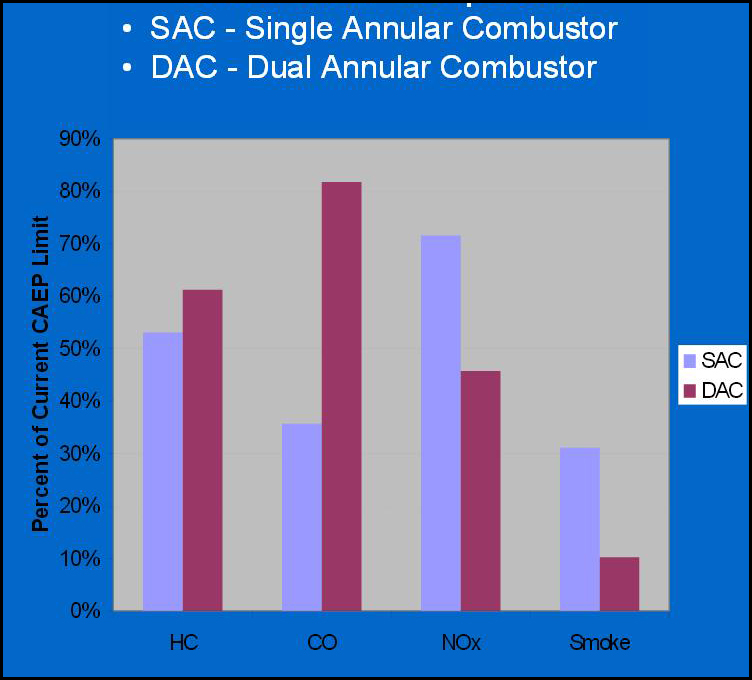

На стенках КС не должно быть нагарообразования и коксовых отложений. Величина вредных выбросов и образование дыма должны быть минимальны. Для этих характеристик предусмотрены специальные показатели: индексы эмиссии, параметры эмиссии и число дымности SN.

Основная цель при разработке и создании перспективных КС — это рост температуры и теплонапряженности, снижение гидравлических потерь и количества вредных выбросов.

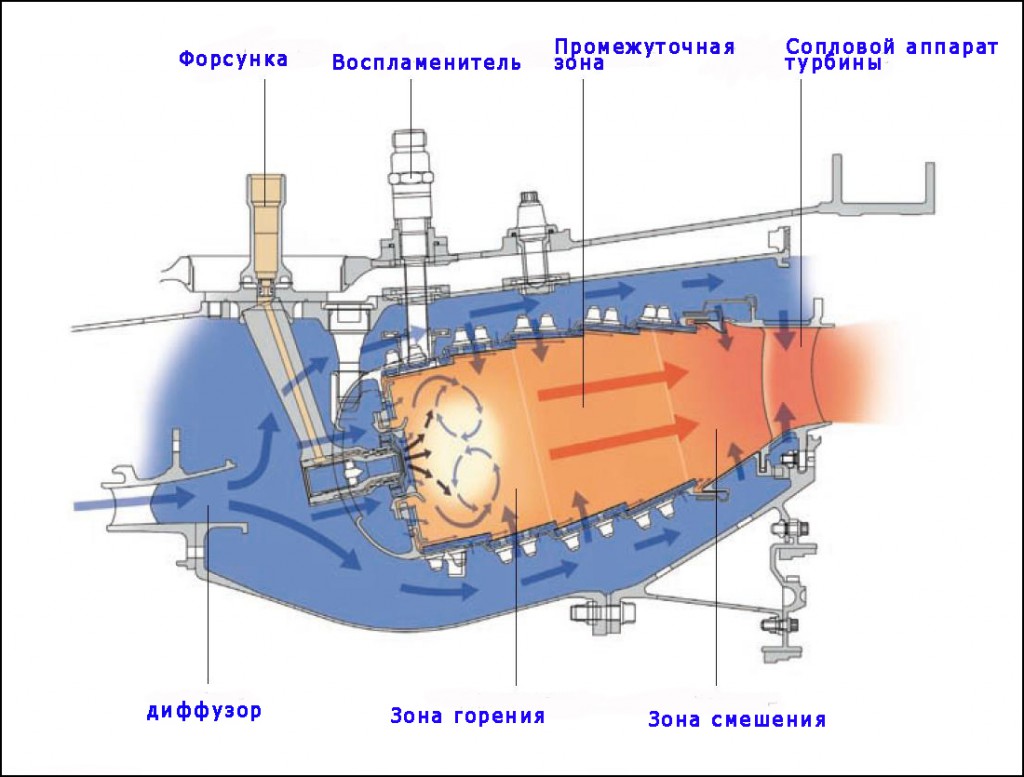

В общем случае камера сгорания ГТД представляет собой кольцеобразный узел, передняя часть которого соединена с компрессором, а задняя переходит в турбину, перенаправляя на нее газовый поток.

Это так называемая встроенная камера. Входной ее диаметр обычно не превышает диаметр компрессора, а выходной — турбины. Бывают еще и выносные камеры, однако применяются они практически только на стационарных ГТУ (то есть неавиационного назначения).

Внутренний корпус (кожух) этого кольца (для современных двигателей) опоясывает (и отделяет от горячей части) вал, соединяющий турбину и компрессор, подшипниковые опоры, коммуникации систем и т.д. (в зависимости от конкретной конструкции).

Внешний корпус является по сути дела внешним корпусом двигателя. А между этими корпусами (внутри) расположены жаровые трубы. Жаровая труба – это конструктивный узел в котором непосредственно и происходит процесс горения. По форме она на самом деле напоминает трубу.

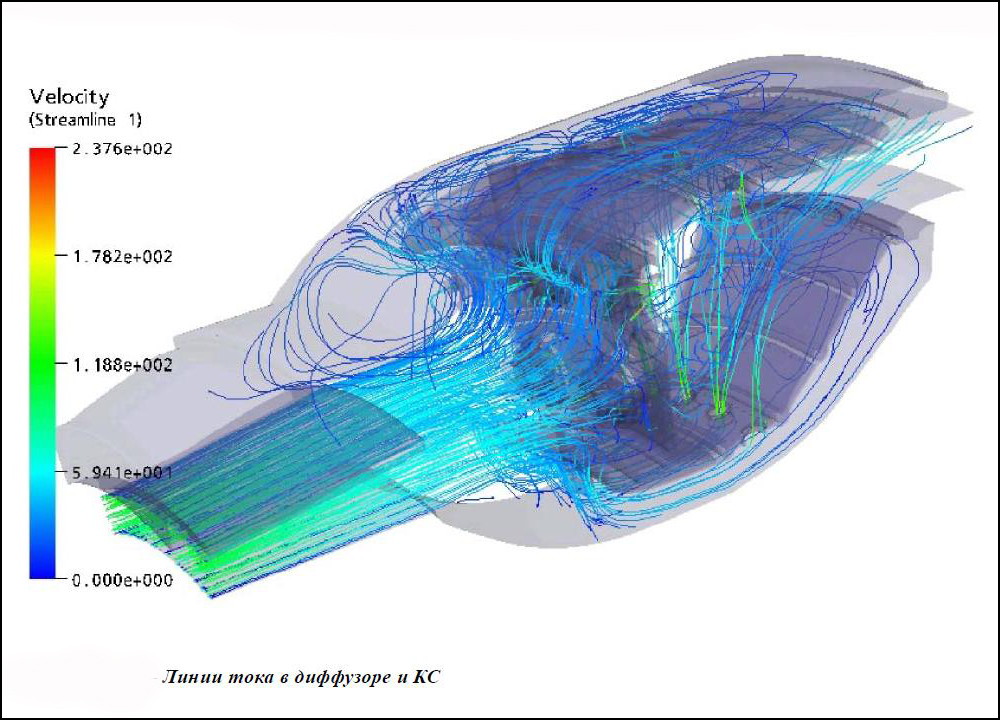

Внешний и внутренний корпусы в сочетании с некоторыми другими элементами на входе в камеру сгорания формируют диффузор, в котором происходит торможение воздушного потока с повышением его давления.

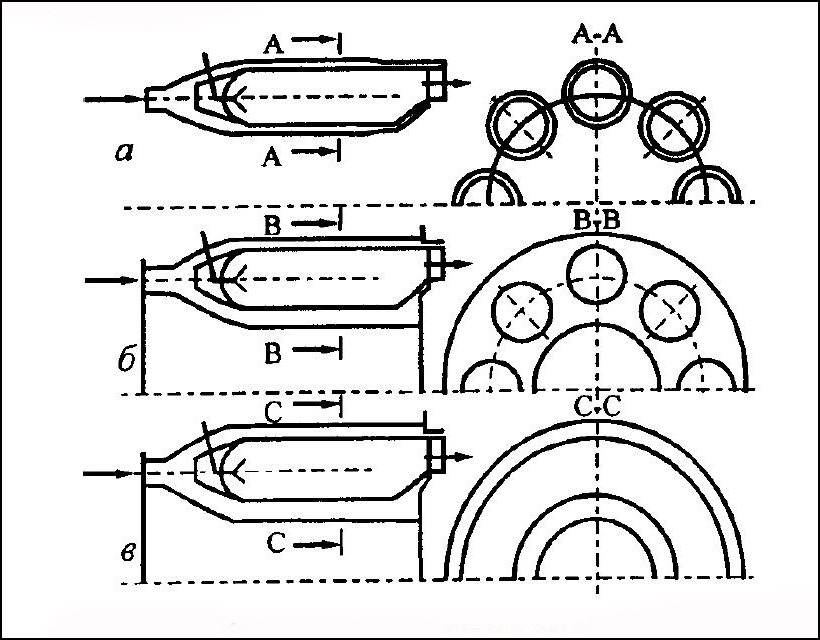

Все камеры сгорания в принципиальном плане похожи друг на друга, однако существует их деление по определенным, достаточно существенным признакам. Один из принципов классификации камер сгорания ГТД — это деление их по общей компоновке. Сегодня существует три типа компоновок: трубчатая (или индивидуальная), трубчато-кольцевая и кольцевая.

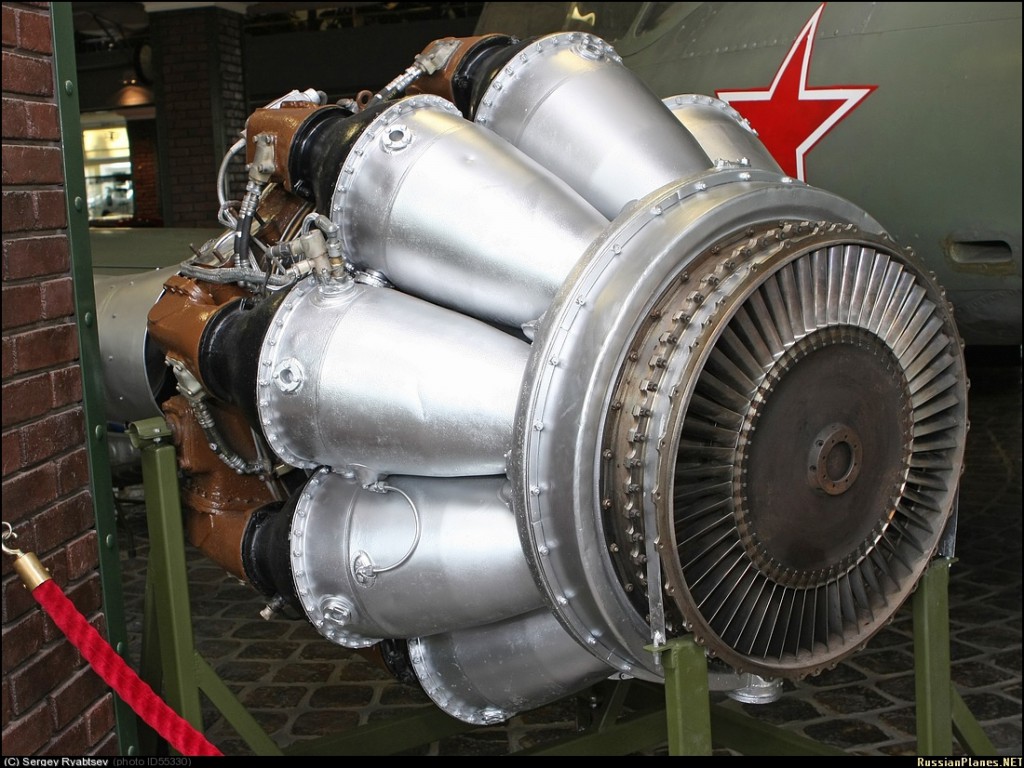

Трубчатая (индивидуальная) камера сгорания несколько выбивается из приведенного выше определения ее как кольца с двумя корпусами, потому что состоит из нескольких отдельных секций, каждая из которых имеет свой собственный трубообразный корпус и расположенную внутри него жаровую трубу.

Жаровые трубы соединены между собой так называемыми пламяперебрасывающими патрубками, служащими для передачи факела пламени в соседние трубы при запуске и в случае погасания одной из труб. Живучесть двигателя с такой камерой достаточно высока. Плюс такая конструкция облегчает эксплуатацию и ремонт двигателя. Каждую индивидуальную КС можно снять для ремонта, не разбирая весь двигатель.

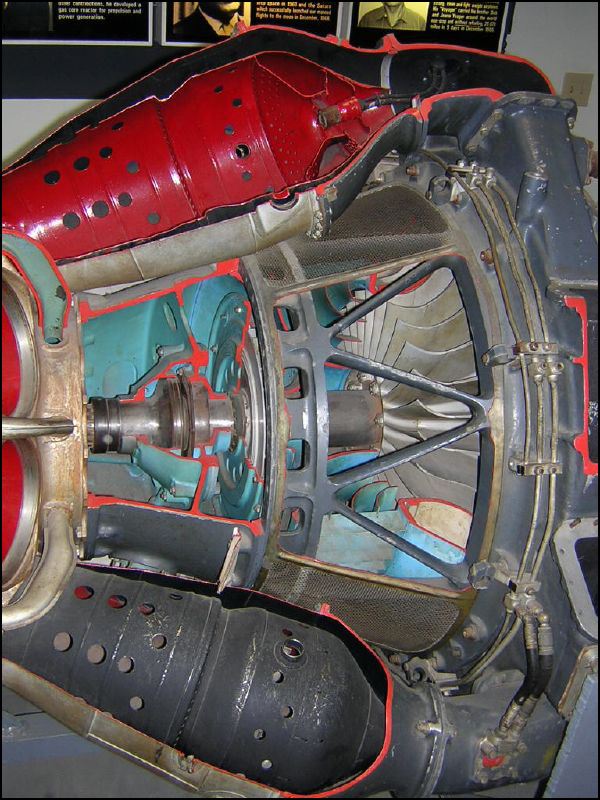

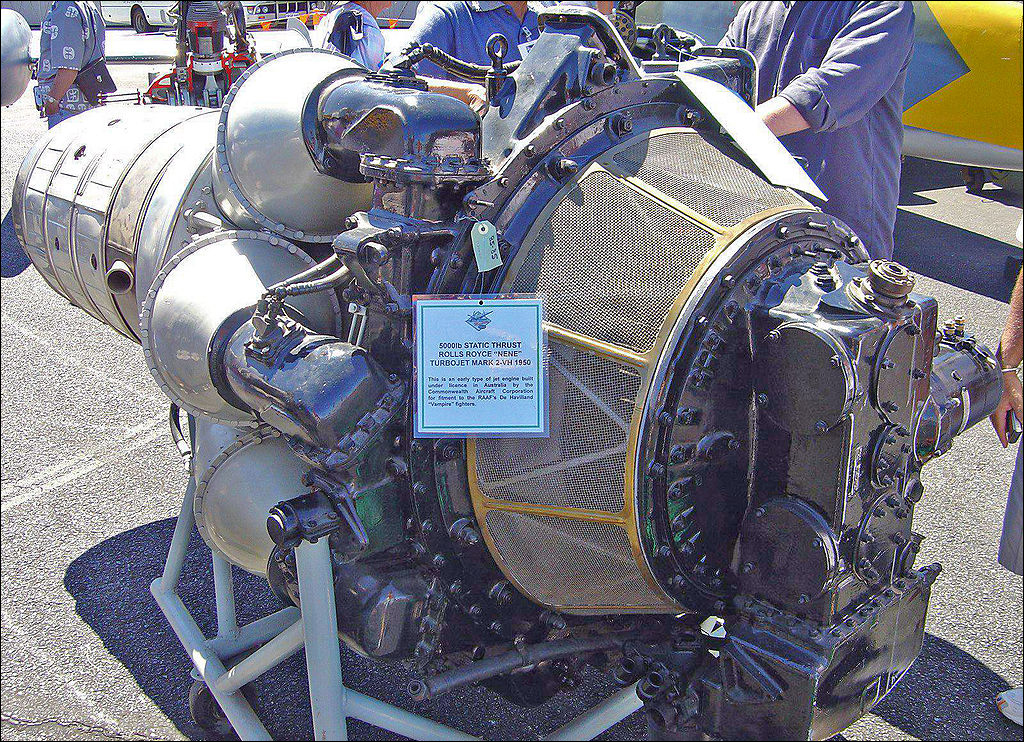

Из-за небольшого объема доводка такой КС при ее разработке достаточно легка. Такая камера хорошо компонуется с центробежным компрессором. Это одна из главных причин ее использования на ранних ТРД, имеющих ЦБ компрессор.

Примером может служить британский двигатель Rolls-Royce RB.41 Nene, устанавливаемый на самолет Hawker Sea Hawk и его последователь советский двигатель ВК-1(или РД-45, с форсажем — ВК-1Ф/РД-45Ф) для самолетов МИГ-15, МИГ-17, ИЛ-28, ТУ-14. Или же чехословацкий Motorlet M-701 , устанавливавшийся на массовом учебно-тренировочном самолете Aero L-29 Delfín.

Трубчатая КС в силовую схему двигателя не входит. В конструкциях различных двигателей может быть от 6 до 22 индивидуальных камер.

Однако, такая камера сгорания обладает очень существенным недостатком — неравномерностью поля температур, давлений и скоростей газового потока на выходе. Упрощенно говоря, поток, разделенный на сектора по числу индивидуальных труб и попадающий на турбину неравномерен по температуре и давлению, и рабочие лопатки во время вращения испытывают постоянные знакопеременные нагрузки, что конечно отрицательно сказывается на их надежности и ресурсе.

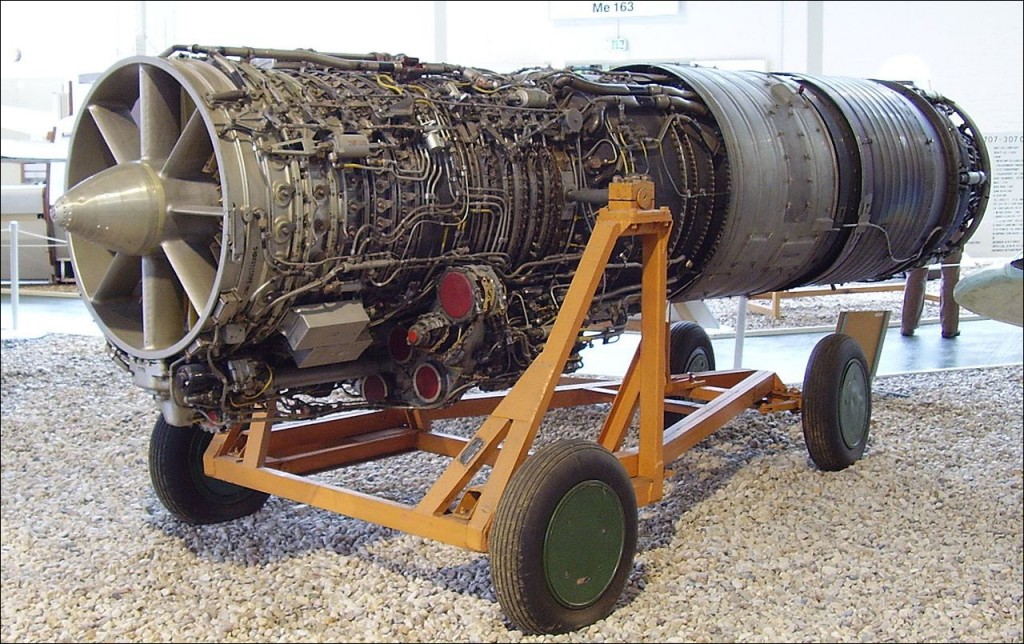

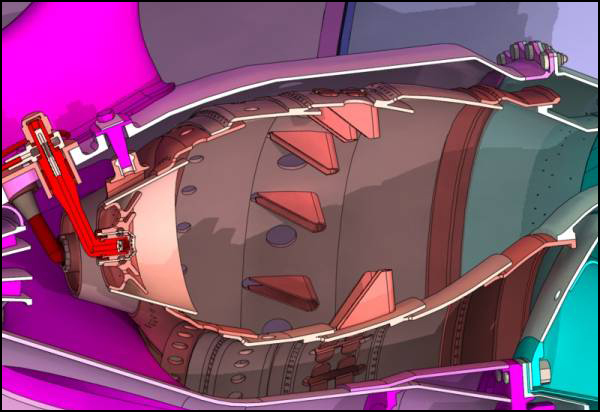

На базе индивидуальной КС был разработан другой, более прогрессивный компоновочный тип — трубчато-кольцевая камера сгорания. Типичным примером двигателя с такой КС может служить ТРДФ АЛ-21-Ф3 (изд.89), который устанавливается на все модификации самолета СУ-24, а также на всех модификациях СУ-17М.

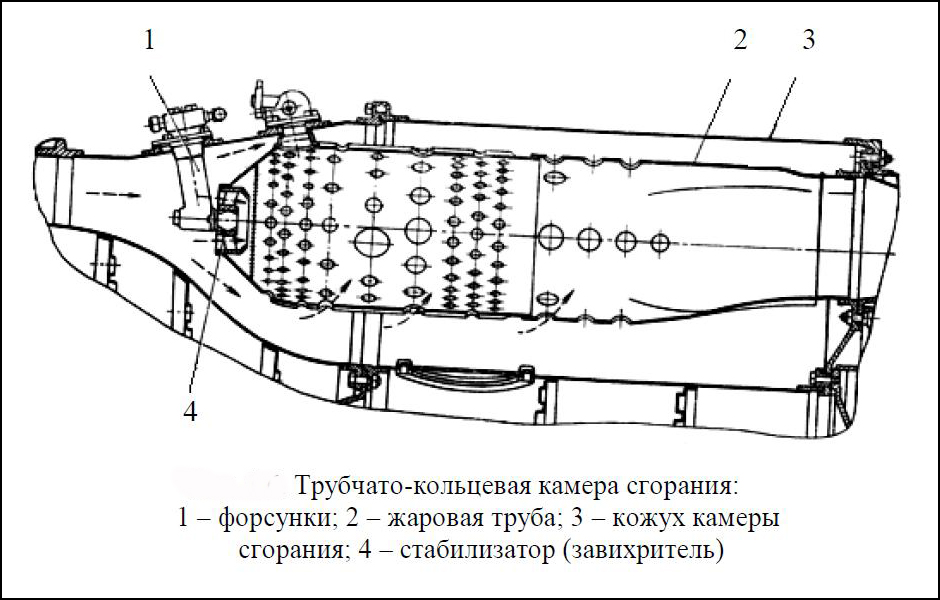

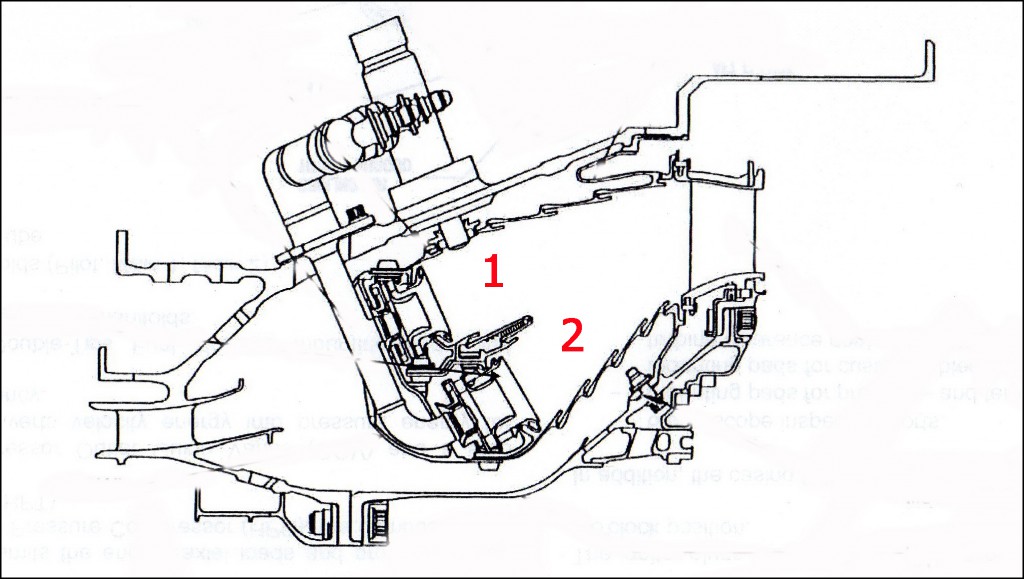

В такой камере сгорания несколько жаровых труб( для АЛ-21Ф-3 — 12 штук, на других двигателях обычно от 9 до 14-ти) расположены по окружности (по кольцу) внутри общего корпуса (или кожуха), который обычно включен в общую силовую схему двигателя. Жаровые трубы соединены пламяперебрасывающими патрубками. В своей выходной части они также соединены специальным общим коротким патрубком, носящим название «газосборник».

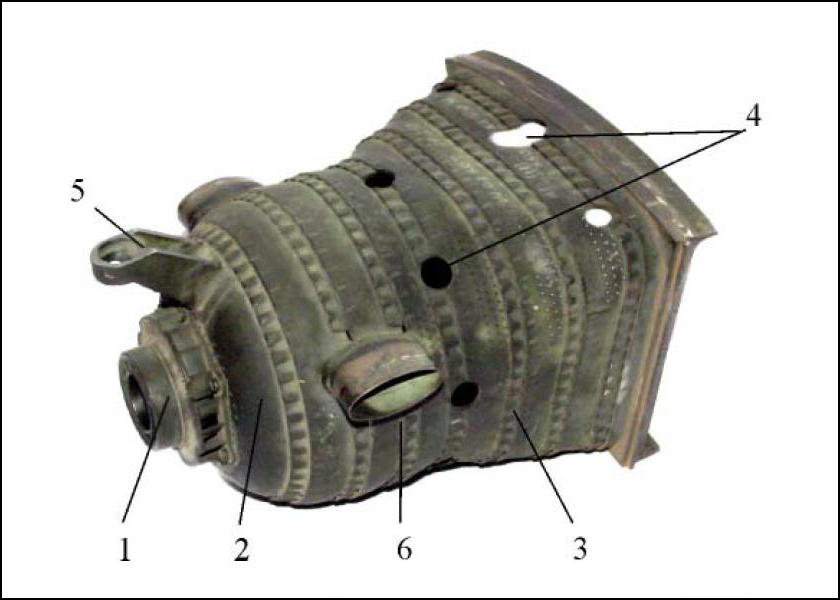

Пример жаровой трубы трубчато-кольцевой КС. 1 - установка форсунки. 2 - передняя стенка с завихрителем. 3 - отверстия для охлаждающего воздуха. 4 - отверстия для вторичного воздуха. 5 - кронштейн. 6 - пламяперебрасывающий патрубок.

Он облегчает формирование более равномерного поля температур перед турбиной по окружности фронта потока газа.

Трубчато-кольцевые камеры сгорания по своим выходным параметрам, сложности доводки и удобствам эксплуатации и ремонта занимают промежуточное положение между трубчатыми камерами и следующим конструктивно-компоновочным видом — камерами кольцевыми.

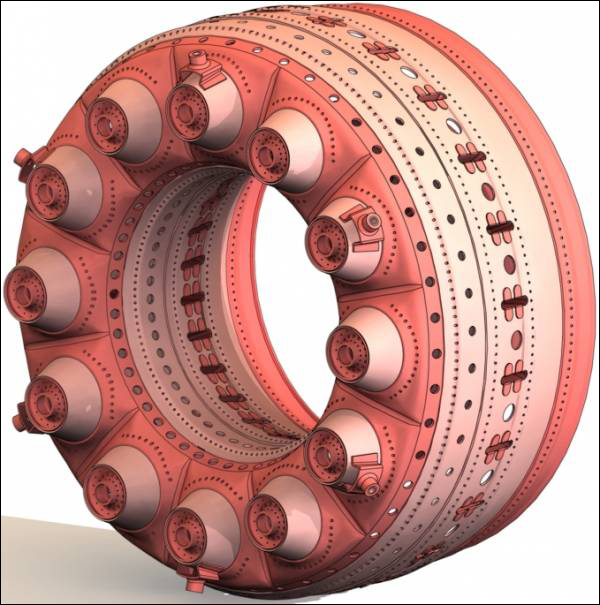

Кольцевые камеры сгорания ГТД имеют одну жаровую трубу, которая выполнена в виде кольца и концентрически расположена между наружным и внутренним корпусами КС. Она состоит из средней части, выполненной в виде наружной и внутренней поверхностей (их еще называют смесителями), выходного газосборника и фронтового устройства (передняя часть) с местами (горелками) для установки форсунок и устройствами подачи воздуха в жаровую трубу Таких мест может быть довольно много — от 10 и до 132-ух (на реальных двигателях, в том числе наземные ГТУ) и даже более (эксперимент).

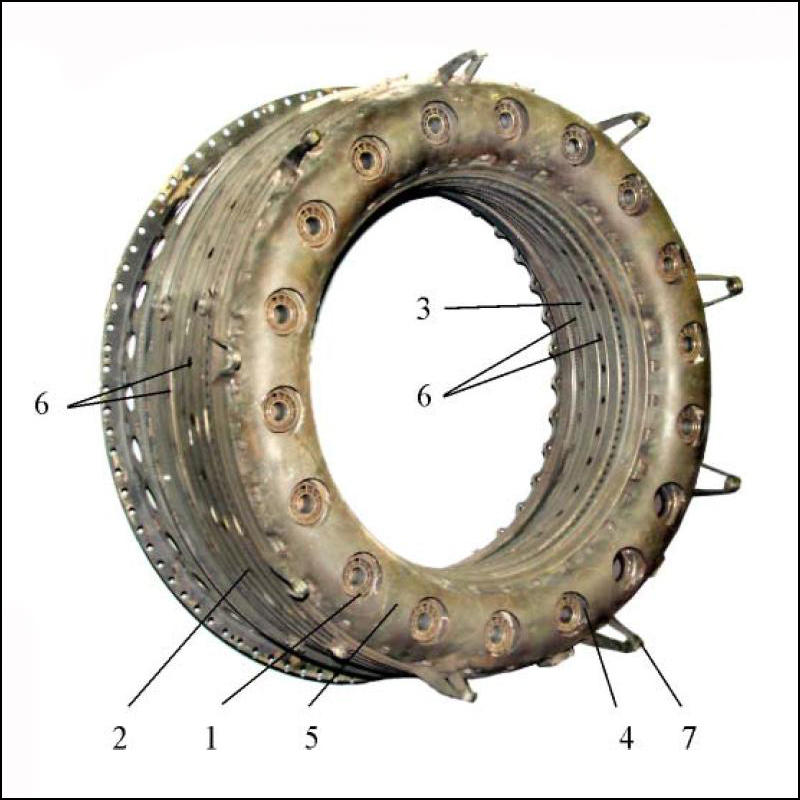

Жаровая труба кольцевой камеры сгорания. 5 - фронтовое устройство. 2,3 - наружный и внтренний смесители. 1,4 - расположение форсунок. 6 - отверстия для подвода вторичного воздуха.

Кольцевая камера из всех упомянутых самая совершенная в плане равномерности поля температур. Кроме того она имеет минимальную длинну и суммарную площадь поверхности и поэтому самая легкая (около 6-8% от массы двигателя), обладает минимальными потерями давления (гидравлическими потерями) и требует меньшего количества воздуха для охлаждения.

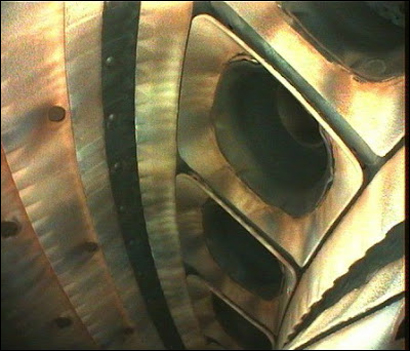

Однако, такая камера сложна в доводке, обеспечении устойчивого горения и прочности, особенно при больших размерах и высоком давлении потока газа. Кроме того возможности ремонта ее достаточно малы и, в основном, требуют разборки двигателя. Хотя осуществление контроля вполне возможно с использованием современных бороскопических устройств. Положительные качества более существенны и поэтому кольцевые камеры сгорания используются практически на всех современных турбореактивных двигателях.

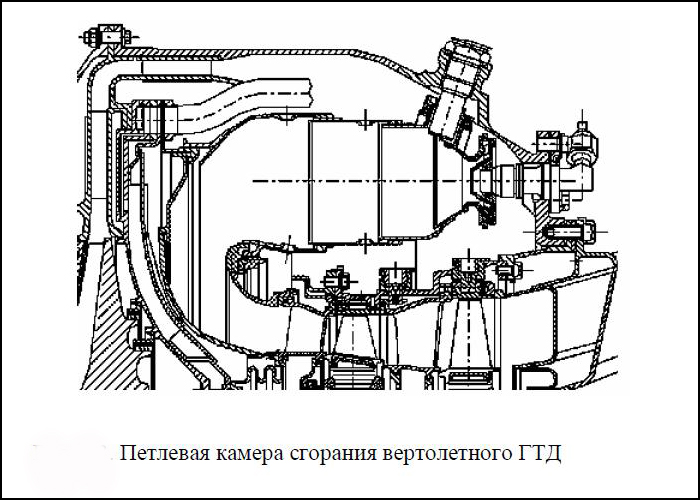

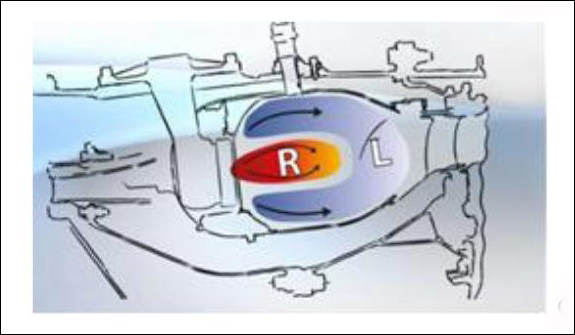

Кроме того существует деление камер сгорания ГТД по направлению потока газа. Это камеры прямоточные и противоточные (их еще называют петлевыми или полупетлевыми). В прямоточных направление движения газа в камере сгорания совпадает с его направлением движения по тракту двигателя, а в противоточных эти направления противоположны.

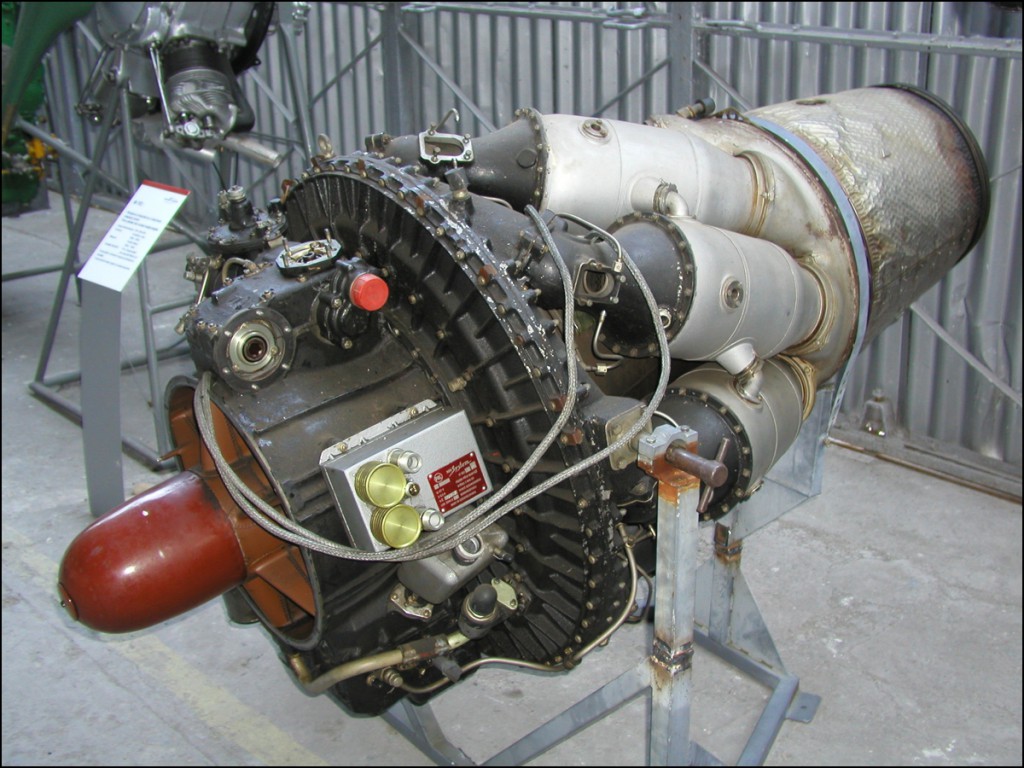

Из-за этого в петлевых камерах потери давления значительно выше, чем в прямоточных. Но при этом осевые размеры в них ощутимо меньше. Петлевые камеры очень хорошо сочетаются с центробежным компрессором и при этом их можно расположить над (вокруг) турбиной. Это конечно влечет за собой увеличение поперечных размеров, но при этом осевые ощутимо уменьшаются.

Одним из достоинств петлевых камер сгорания является значительное уменьшение воздействия теплового излучения факела пламени на сопловой аппарат турбины, который в этом случае находится вне «зоны прямой видимости» по отношению к ядру пламени.

Прямоточные камеры используются в мощных самолетных двигателях в сочетании с осевым компрессором. Петлевые же применяются в основном на малогабаритных двигателях, таких как вертолетные ГТД, вспомогательные силовые установки (ВСУ), двигатели беспилотников и т.д.

Камеры сгорания ГТД делятся также по принципу образования топливо-воздушной смеси. Камеры с внешним смесеобразованием (или испарительные камеры) предполагают предварительное испарение топлива и смешение его с воздухом до подачи в зону горения.

Такого рода КС позволяет значительно улучшить экологические показатели двигателя, потому что обладает высокой полнотой сгорания.

Но при этом система предварительного испарения достаточно сложна и существует опасность коксования ее трубопроводов (то есть отложения смолистых фракций топлива ), что может повлечь за собой перегревы и прогары, которые в конечном итоге способны привести к взрыву двигателя. Поэтому двигатели с испарительными КС мало применяются на практике, однако примеры такие есть: вертолетный ГТД T-700-GE-700 (США — General Electric), а также ВСУ ТА-6.

Основная масса ГТД — это двигатели с внутренним смесеобразованием. В них топливо распыливается по потоку двигателя с помощью специальных форсунок в виде капель диаметром около 40-100 мкм. Далее оно смешиваясь с воздухом, попадает в зону горения.

В последние два десятилетия утвердилось и еще одно деление камер сгорания, связанное с экологическими показателями двигателя, то есть с эмиссией вредных веществ в атмосферу.

Это конструкторские разработки камер сгорания с двумя зонами горения, каждая из которых оптимизирована для работы на определенных режимах. Существуют двухзонные КС, в которых зоны горения расположены одна за другой последовательно и двухярусные, в которых зоны горения расположены одна над другой, то есть параллельно.

Кое-что о процессах в камере сгорания ГТД.

Горение, как уже было сказано, происходит непосредственно в жаровой трубе, которая собой ограничивает так называемое огневое пространство. Работает она в очень жестких условиях. В общем-то, это даже мягко сказано, если принять во внимание хотя бы тот факт, что температура плавления материала, из которого она изготовлена значительно ниже температуры факела пламени. Как же она справляется с этим? Все дело в правильной организации процессов горения и охлаждения.

Основную и решающую роль в этих процессах играет воздух. Он питает кислородом сам процесс горения и служит средством охлаждения и теплоизоляции для элементов камеры сгорания ГТД.

Воздух поступает из-за компрессора на скоростях до 150-180 м/с. На такой скорости процесс горения затруднен и велики потери полного давления. Для преодоления этих неприятностей как раз и существует диффузор. В нем скорость потока существенно снижается – до 40-50 м/с.

Далее поток делится на две части. Одна, меньшая часть (около 30-40%) непосредственно после диффузора попадает внутрь жаровой трубы и называется «первичным воздухом». Этот воздух обычно входя в жаровую трубу, проходит в ее фронтовом устройстве специальный узел, именуемый завихрителем, который еще больше тормозит и способствует его перемешиванию с распыляемым топливом.

Есть и «вторичный воздух». Его поток, проходит по кольцевым каналам между внутренним и наружным корпусами и жаровой трубой. Точнее говоря, это воздух без той части, которой так и не доводится участвовать в процессе горения (не попадает в жаровую трубу). Эта самая часть составляет около 10% общего расхода через КС (растет с увеличением температуры горения) и, проходя кольцевые каналы, далее используется для охлаждения турбины.

А собственно вторичный воздух попадает в жаровую трубу в различных ее зонах и на различных этапах процесса горения через специальные отверстия, служащие для правильного формирования потоков внутри трубы, эффективного охлаждения стенок ее и корпуса КС и получения, в конечном итоге, нужной температуры газа на выходе из камеры сгорания с учетом равномерности ее распределения по потоку.

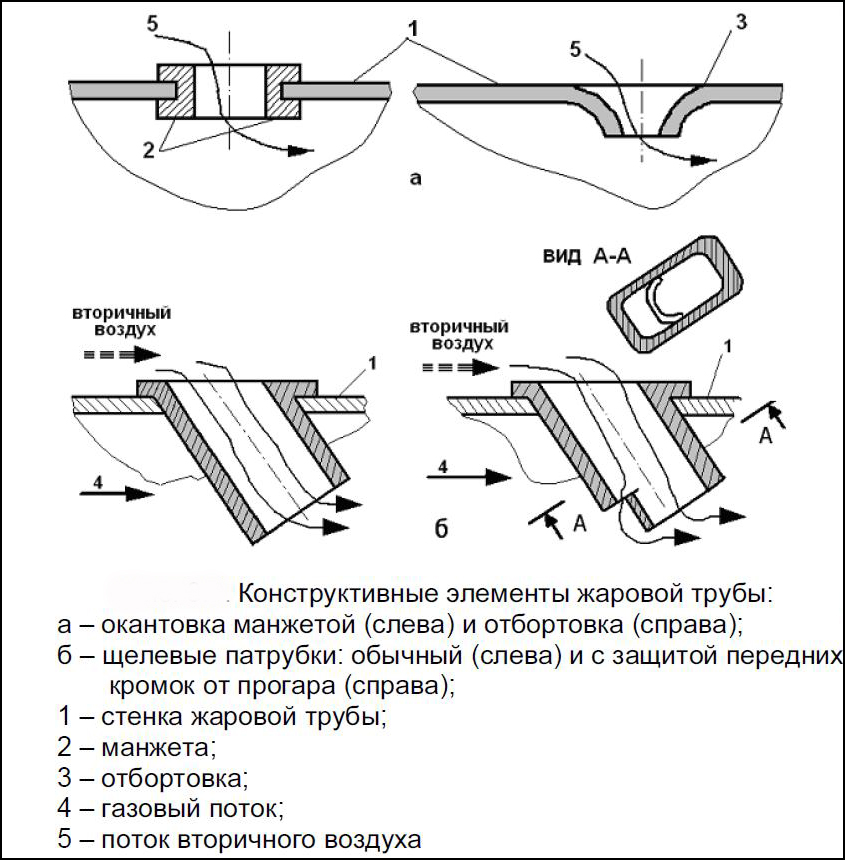

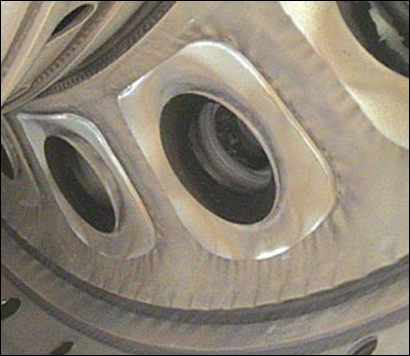

Сама по себе жаровая труба обычно представляет из себя этакую «дырчатую конструкцию» со множеством отверстий различных размеров и конфигурации. Они могут представлять из себя как пропилы или просечки, так и отверстия круглой или овальной формы, обычные, с окантовкой (по типу манжеты), с отбортовкой или с патрубками. Все эти отверстия подчинены определенной системе. Они рассчитываются или (что чаще) подбираются опытным путем при доводке камеры сгорания на стенде.

Боковые стенки жаровой трубы часто называют смесителями из-за наличия отверстий, которые смешиваются в определенном порядке потоки воздуха.

Процессы горения и взаимного перемешивания потоков происходят в условно названных зонах. В общем-то, несмотря на условность, зоны эти определяются при расчете и доводке камеры сгорания ГТД и в соответствии со своим расположением и размерами имеются на самом деле, хотя четкого их разграничения и деления не существует.

В передней части жаровой трубы расположена зона горения. Здесь происходит подвод первичного воздуха и топлива и приготовление топливо-воздушной смеси. Воздух турбулизуется при помощи различного рода завихрителей, топливо распыляется форсунками, происходят процессы перемешивания, испарения и воспламенения.

Первичный воздух поступает постепенно ( через фронтовое устройство, завихрители и далее через вышеупомянутые отверстия) по длине жаровой трубы (в передней ее части) для обеспечения оптимальности процессов.

В зависимости от конструкции двигателя зона горения может быть удлиннена. Тогда выделяют еще промежуточную зону горения, в которой завершается сгорание топлива. В эту зону поступает уже и вторичный воздух, также в этом случае участвующий в процессе горения.

Далее расположена зона смешения (или разбавления). В этой зоне в жаровую трубу через все те же спецотверстия в ней поступает вторичный воздух, который уже не участвует в процессе горения. Он, перемешиваясь с газом, формирует окончательную температуру на выходе из камеры сгорания и поле ее распределения (поле температур).

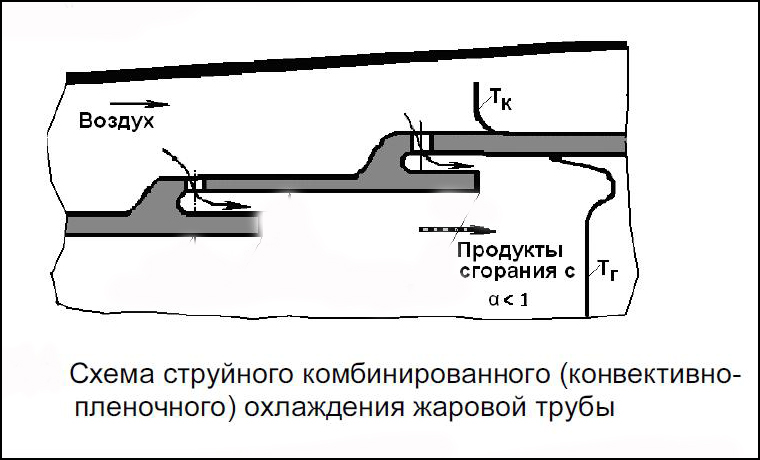

Другая важная функция вторичного воздуха — это охлаждение элементов камеры сгорания. Во время процессов в жаровой трубе достигаются температуры продуктов сгорания 2000-2200°С. Однако, для обеспечения нормальной работоспособности и долговременной надежности температура стенок жаровых труб не должна превышать величины 900-950°С (градиент не более 50°С/см).

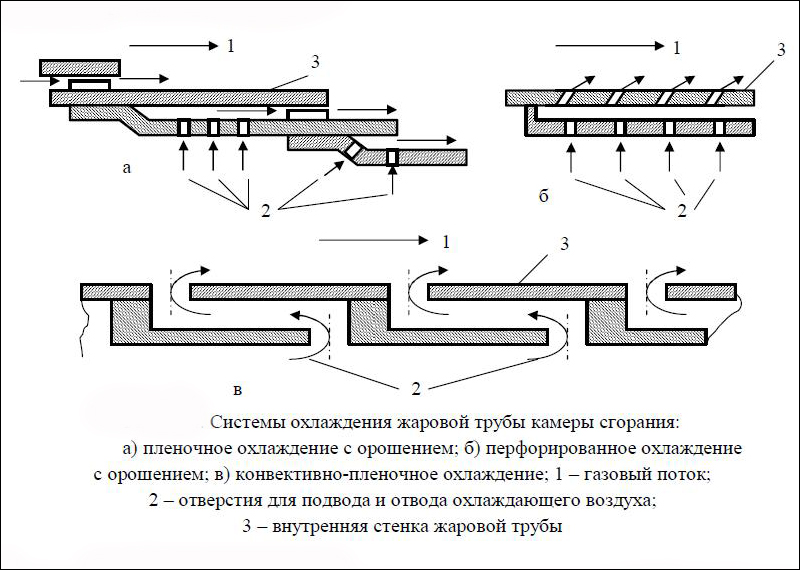

Эти условия выполняются за счет охлаждения вторичным воздухом. На современных ГТД используется так называемое комбинированное конвективно-пленочное воздушное охлаждение. Часть воздуха выполняет свои функции с использованием конвективного охлаждения.

Например, воздух, проходящий по кольцевым каналам между жаровой трубой и корпусом КС, охлаждает стенки жаровой трубы снаружи, а тот воздух, который поступает через отверстия и щели внутрь трубы и распространяется там вдоль ее стенок, формирует что-то вроде воздушной пленки-завесы с гораздо более низкой температурой, нежели температура зоны горения.

Эта пленка значительно уменьшает конвективный поток тепловой энергии. Воздух — плохой проводник тепла, то есть таким способом воздушная пленка предохраняет стенки жаровой трубы от перегрева.

При этом, правда, она практически не влияет на лучистый поток энергии. Ведь нагрев поверхностей в двигателе происходит не только в результатеи конвекции, но и за счет теплового излучения нагретых продуктов сгорания.

Охлаждающий воздух может попадать в зону горения как параллельно потоку, в этом случае — это струйное комбинированное охлаждение, так и перпендикулярно ему. Это так называемое комбинированное перфорированное охлаждение. Здесь воздух подается через систему небольших отверстий в стенке трубы (перфорацию).

Подобным образом охлаждаются все элементы жаровой трубы, как стенки, так и фронтовое устройство, и варианты исполнения охлаждающих каналов различны. Форсунки, через которые осуществляется подвод топлива тоже нуждаются в охлаждении. Оно осуществляется за счет все того же воздуха, а также за счет проходящего через них топлива. Оно снимает лишнее тепло с форсунки и далее распыляясь, сгорает в жаровой трубе.

О форсунках.

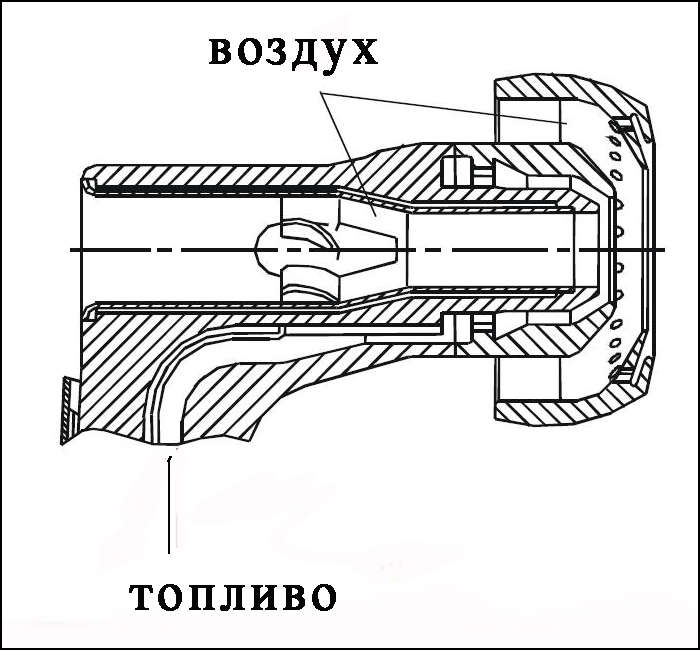

Конструкция и принцип действия форсунок могут быть различными, но главная цель — это качественное распыливание. Чем мельче капли, тем быстрее и лучше они испаряются, и тем выше полнота сгорания, а значит и качество работы камеры сгорания.

Качество распыла зависит в том числе и от скоростей струи топлива и потока воздуха за компрессором. Возможен распыл, когда топливо подается под большим давление в относительно медленно движущийся воздух. Такого действия форсунки именуются механическими. Если же давление топлива достаточно невысокое, а скорость потока большая, то это пневматические форсунки.

Наиболее заметным представителем механических форсунок являются широко распространенные центробежные форсунки. В них топливо подается под большим давлением тангенциально и, закручиваясь, выходит наружу в виде конуса (пелены).

Собственно распыливание происходит под действием центробежных сил в конусе. Он разрывается на капли, которые перемешиваются с первичным воздухом. Центробежным силам противостоят силы поверхностного натяжения керосина в конусе.

Форма конуса, толщина пелены и, в конечном итоге, качество распыла в такой форсунке сильно зависит от давления подачи топлива. Это главный недостаток центробежных форсунок.

Обычно удовлетворительное распыливание возможно при давлениях порядка 100-150 кПа, а хорошее и отличное при 6-12МПа. Однако режимы работы современного авиационного двигателя (а значит и расход топлива) имеют достаточно большой диапазон, и при глубоком дросселировании двигателя (то есть уменьшении расхода топлива) часто просто невозможно обеспечить хороший распыл топлива, а значит и надежную работу двигателя.

Например, по существующим расчетам при давлении топлива на номинальном режиме около 6-12 Мпа (то есть с хорошим распылом), давление на малом газе будет порядка 4-5,8 кПа. А при таком давлении не может быть достигнут даже удовлетворительный распыл, то есть топливного конуса за форсункой не получится.

Для преодоления этого недостатка применяют так называемые двухступенчатые (двухканальные) форсунки. У них есть два сопла. На режимах малого газа и запуска работает центральное сопло (первая ступень), имеющее меньшие размеры и обеспечивающее распыливание при малых расходах топлива.

А на повышенных режимах подключается второе сопло (вторая ступень), и они работают одновременно. Таким образом на всех режимах обеспечивается хороший распыл. При этом, однако, для заполнения топливом коллектора второй ступени через специальный распределительный клапан требуется время, что может вызвать неустойчивость режима горения. Это основной недостаток двухступенчатой центробежной форсунки.

К механическим относятся также струйные форсунки. Они по сути дела представляют собой жиклер и обладают довольно большой дальнобойностью. Для сравнительно коротких основных камер сгорания современных ГТД это неудобно, поэтому на них они практически не применяются.

Разновидность струйной — испарительная форсунка. У нее жиклер помещен в испарительную трубку, которая обогревается горячими газами для испарения топлива. У этих форсунок есть положительные стороны, такие как простота, отсутствие необходимости высокого давления топлива, меньшее выделение вредных окислов азота и самое главное положительное свойство — одинаковое распределение топлива в зоне горения, то есть равномерное поле температур на выходе из камеры сгорания, что очень важно для турбины.

Но при этом немало и отрицательного. Такая форсунка чувствительна к составу смеси и к сорту топлива. Испарительная трубка недолговечна, возможны прогары. Плохой запуск двигателя в высотных условиях. Запустить камеру сгорания можно только от факельного воспламенителя, подогревающего испарительную трубку.

На авиационных ВРД с большой степенью повышения давления в компрессоре (к таким относятся современные двигатели для большой коммерческой авиации)большое распространение получили так называемые аэрофорсунки, относящиеся к пневматическим.

В них топливная пленка разбивается на мельчайшие капли двумя завихренными потоками воздуха, внутренним и наружным. Такая форсунка не требует для работы высокого давления в топливной магистрали, что благоприятно сказывается на надежности и ресурсе топливных насосов, а также уменьшает их массу.

Распыливание и перемешивание топлива с воздухом в них чрезвычайно эффективно, что ощутимо снижает уровень образования окислов азота и сажи в процессе горения. Уменьшение количество сажи в свою очередь уменьшает уровень теплового излучения, что помогает более эффективно охлаждать стенки жаровой трубы.

Кроме того аэрофорсунки обеспечивают постоянное одинаковое распределение топлива в жаровой трубе при любом его расходе. А это позволяет предсказывать и поддерживать постоянство поля температур на выходе, что облегчает доводку камер сгорания на стенде.

Кое-что о зажигании.

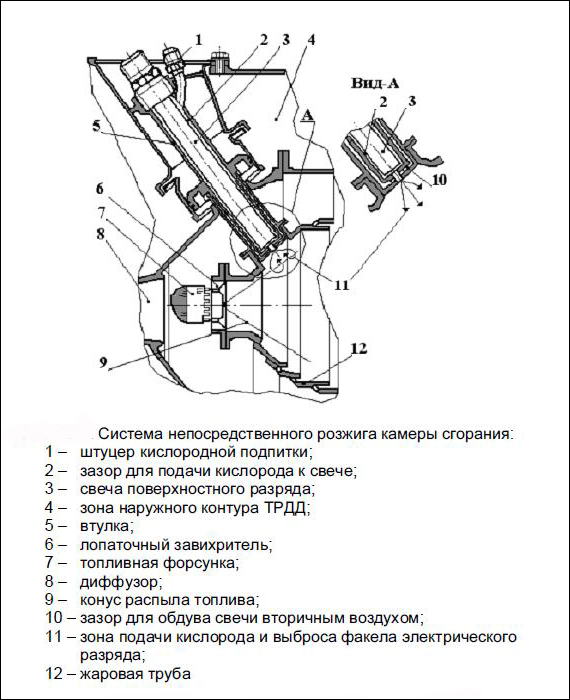

Во время работы камеры сгорания ГТД постоянного принудительного зажигания топливо-воздушной смеси не требуется. Жара вокруг итак достаточно :-). Однако пусковое воспламенение, как и любому двигателю необходимо.

Источником пламени в этом случае служит высокотемпературный электрический разряд запальной свечи, похожей на свечу обычного бензинового двигателя внутреннего сгорания. Но только похожего, потому что в ДВС применяются обычные электрические высоковольтные искровые свечи. У них мощность разряда зависит от давления в камере сгорания и чем оно ниже, тем ниже мощность. В сервисной аппаратуре при проверке таких свечей его даже специально накачивают.

Это не выгодно для авиадвигателя, особенно, к примеру, для высотного запуска. Поэтому на всех современных авиационных ГТД сейчас применяют так называемые низковольтные полупроводниковые свечи поверхностного разряда, на которые внешнее давление влияния не оказывает.

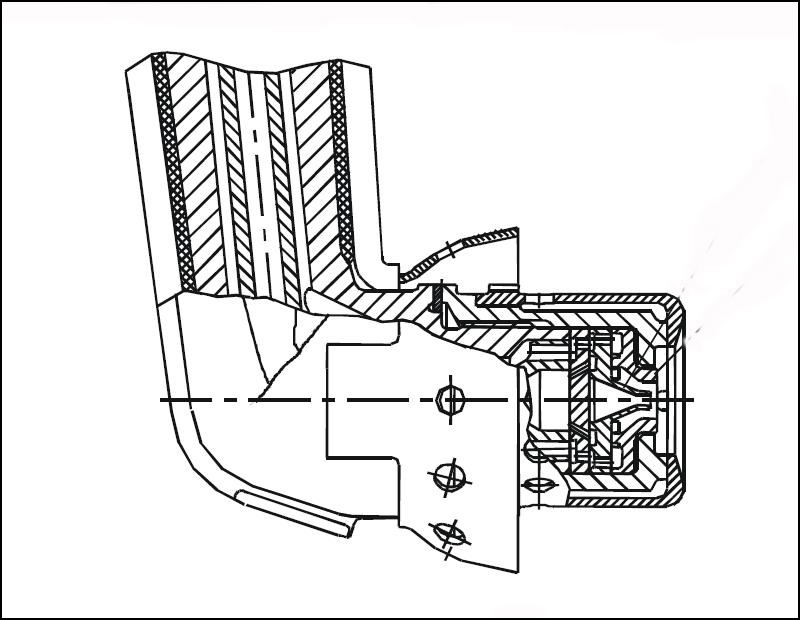

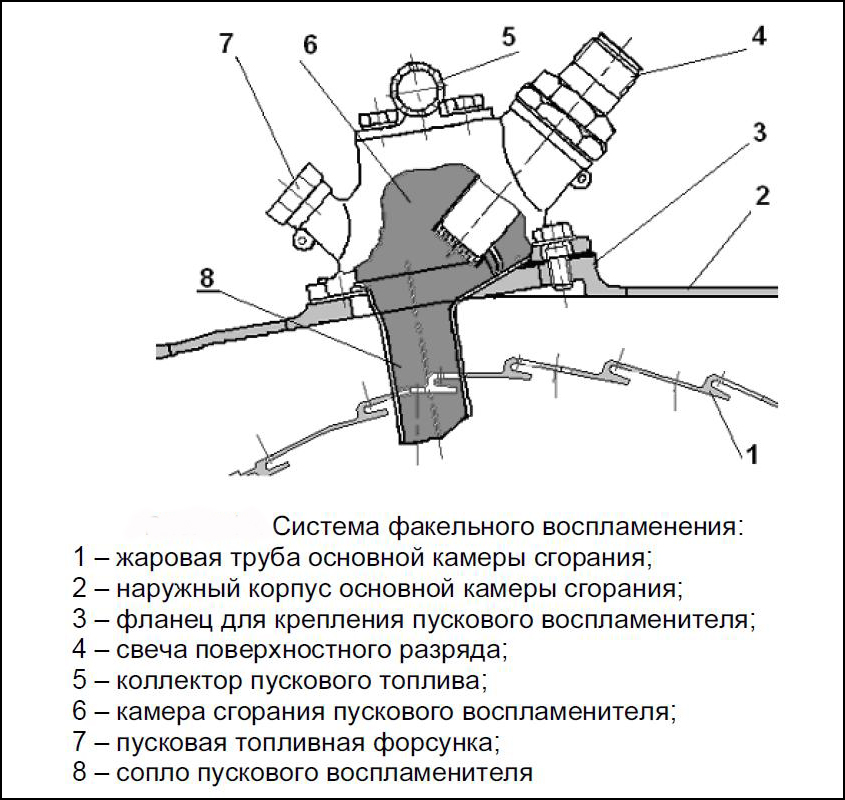

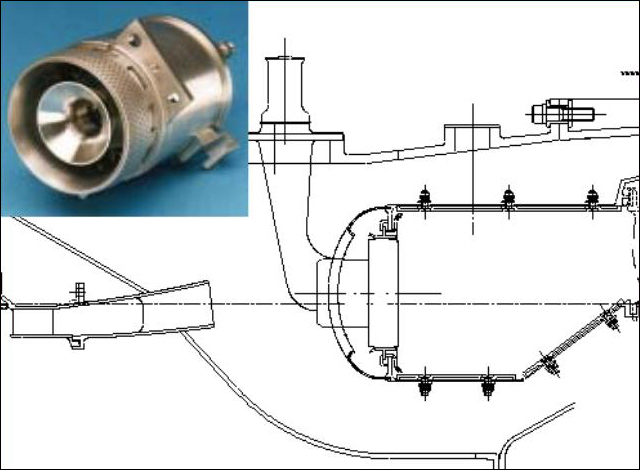

Собственно поджиг топливно-воздушной смеси может происходить непосредственно от свечи зажигания или же с применением специальных топливных воспламенителей. Последнее на современных двигателях применяется чаще.

Воспламенитель представляет собой, по сути дела, миниатюрную камеру сгорания, к которой смонтирована чаще всего простая одноступенчатая центробежная форсунка и свеча зажигания для непосредственного розжига. Для осуществления надежного высотного запуска обычно имеется подпитка кислородом.

Пусковое топливо подается в камеру воспламенителя по специальному закону регулирования топливоподачи, отличному от основной камеры сгорания для обеспечения надежного и устойчивого запуска.

Сам воспламенитель устанавливается снаружи камеры сгорания, обычно в ее передней части, и не подвержен воздействию горячих газов (за исключением пламяподающего патрубка). Воздух в него поступает через специальные отверстия в передней части из-за компрессора, то есть достаточно холодный.

Патрубок воспламенителя (подающий факел) введен в жаровую трубу, непосредственно в зону горения для подачи туда факела пламени. Для надежного розжига таких воспламенителей бывает обычно больше одного (два или три), особенно это актуально для трубчатых и трубчато-кольцевых камер сгорания.

О материалах.

Для обеспечения достаточного ресурса жаровых труб в двигателе они никогда не находятся под силовой нагрузкой, то есть не включены в силовую схему двигателя. При этом материалы, из которых они изготовляются имеют высокие характеристики жаростойкости и жаропрочности. Кроме того такие материалы удобны в обработке, стойки к газовой коррозии и вибрациям.

Обычно это специализированные хромоникелевые сплавы. Для российской металлургии –это типы Х20Н80Т,ХН60В, ХН70Ю, ХН38ВТ, Х24Н25Т. Если камеры сгорания работают при температурах до 900°С, то могут применяться сплавы типа Х20Н80Т, ХН38ВТ, ХН75МВТЮ. А для температур 950-1100°С – сплав ХН60В.

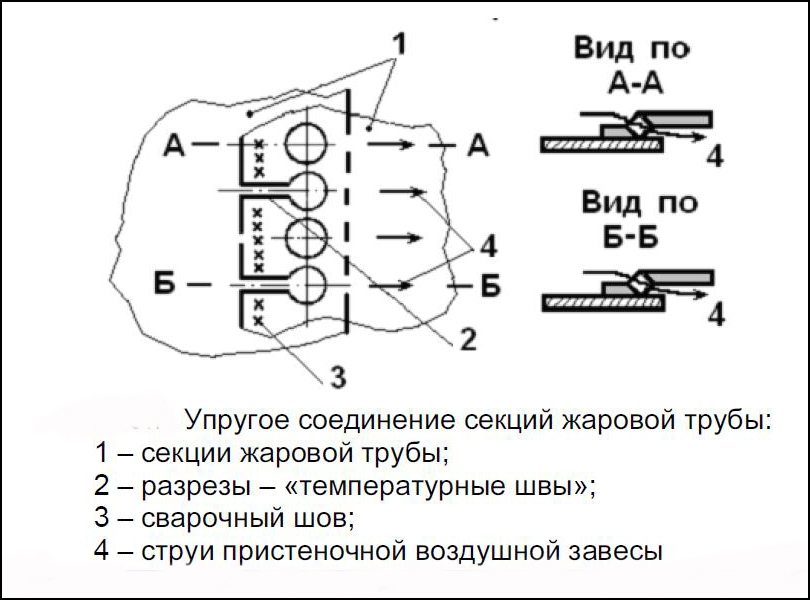

Сами жаровые трубы собираются при помощи сварки из отдельных частей – секций. Во избежание температурных напряжений между секциями связь между ними выполняется с «малой жесткостью», то есть делается упругой. С этой целью выполняются многочисленные разрезы вдоль образующей линии секции с отверстиями большого диаметра на конце для уменьшения концентрации напряжений. Это так называемые «температурные швы».

Кроме того элементы жаровых труб изнутри покрываются специальными жаростойкими эмалями, или иначе стеклоэмалевыми покрытиями. У этих покрытий двойная функция. Из-за низкой теплопроводности они вносят свой вклад в предохранение стенок жаровой трубы от перегрева. Такое покрытие толщиной в 1мм с низким коэффициентом теплопроводности может обеспечить снижение температуры стенки почти на 100 град.

Кроме того эмаль служит хорошей защитой от газовой коррозии, то есть окисления материала элементов ЖТ имеющимся в составе газа свободным кислородом. В процессе эксплуатации эмаль из-за эрозионных явлений постепенно изнашивается и утончается, но может быть восстановлено при плановом ремонте двигателя. Эмали повышают сопротивляемость коррозии в 6-8 раз. Работают при температурах 600-1200°С (в зависимости от типа).

Одна из распространенных эмалей на двигателях российского производства (больше для «старых» двигателей) ЭВ-55 используемая, в частности, со сплавом 1Х18Н9Т. Она, кстати, имеет характерный зеленый цвет из-за присутствия в ее составе хрома в виде диоксида.

Другая распространенная эмаль ЭВК-103 может длительно работать при температурах до 1000°С и применяется для сплавов типа ХН60ВТ (ВЖ98).

Для перспективных сплавов, таких как ВЖ145 (рабочая температура до 1100°С, ВЖ155/171 (рабочая температура до 1200°С) разрабатываются специальные добавки для улучшения свойств серийных стеклоэмалей типа ЭВК.

Кроме того используются композитные материалы и керамика, значительно повышающие эксплуатационные возможности перспективной техники (композитный керамический состав ВМК-3/ВМК-3). Становится возможным разработка деталей, которые работоспособны при температурах до 1500°С. Практика применения керамики для производства некоторых элементов уже опробована на двигателях военного предназначения, теперь пришел черед двигателей коммерческих.

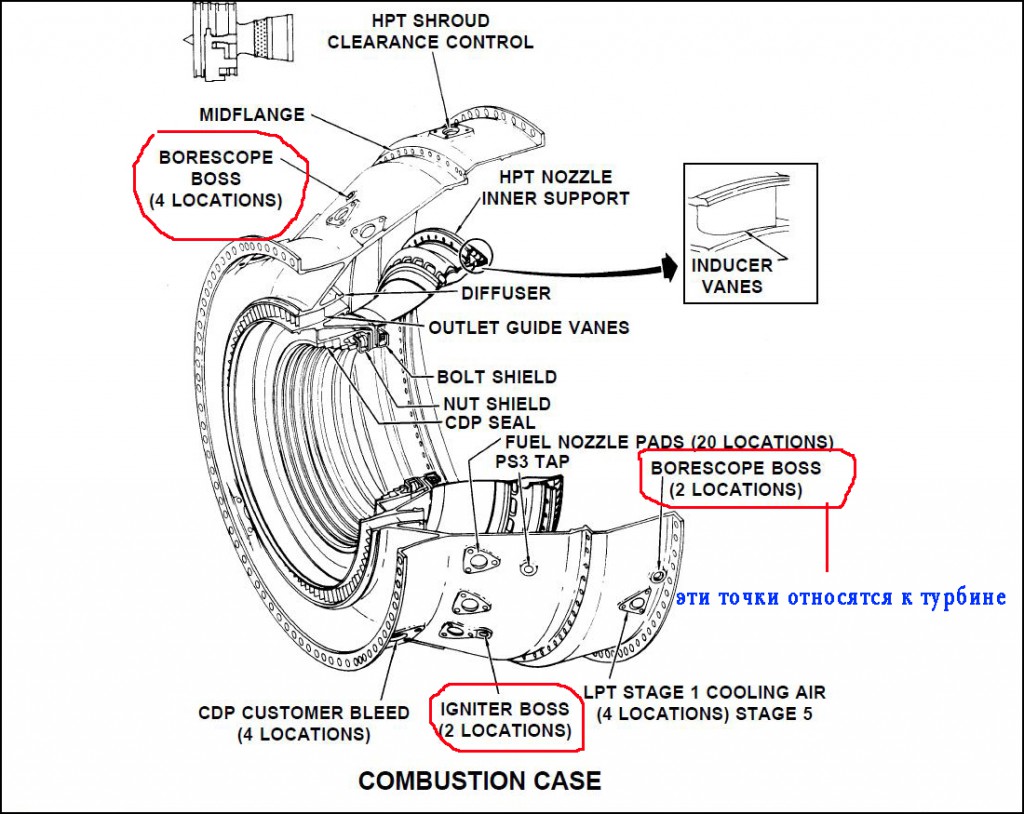

О контроле состояния элементов.

Постоянно растущие температура и давление процесса горения в камерах сгорания ГТД требуют современных методов контроля за состоянием элементов конструкции. В этом плане есть, так сказать, и предмет и средства. Практически все существующие и перспективные камеры сгорания имеют достаточно хорошую контролепригодность, особенно что касается визуальных осмотров.

Применение специальных бороскопических устройств делают визуальный осмотр и контроль внутренних полостей достаточно несложным делом. Наиболее широко (и удобно :-)) применяемые в этом плане аппараты — это видеоэндоскопы типа XLGO (Everest XLGO) или более «серьезный» технический эндоскоп

Для осмотра внешней поверхности жаровых труб обычно могут быть использованы два подхода. На всех современных двигателях во внешнем корпусе камеры сгорания имеются специально предназначенные для бороскопических инспекций отверстия (порты) закрытые легкосъемными пробками.

Через такие порты щуп бороскопа может достать практически любую точку под внешним корпусом камеры сгорания ГТД. Если у бороскопа длинный гибкий щуп с хорошей артикуляцией (тот же XLGO, например), то эта задача упрощается многократно, и состояние практически любого подозрительные места может быть хорошо проверено и проанализировано, в том числе с применением 3-D-анализа и выполнением качественных снимков и видеозаписей.

Точно также (второй способ) можно произвести осмотр и через отверстие на месте снятого пускового воспламенителя. Демонтаж-монтаж воспламенителя обычно не является сложной операцией. В этом случае можно произвести осмотр как наружных, так и внутренних полостей камеры сгорания ГТД.

Кроме того фронтовые устройства и диффузор КС можно осмотреть через бороскопические порты для последней ступени компрессора ( для ТРДД и ТВРД это компрессор низкого давления). Таким же образом осматривается газосборник жаровой трубы (как впрочем и вся жаровая труба изнутри) через бороскопическик порты на сопловом аппарате первой ступени турбины.

Такого рода порты (как на компрессоре, так и на турбине) есть практически на всех современных ГТД. Эти работы не требуют демонтажа двигателя и других каких-либо сложных демонтажно-монтажных работ.

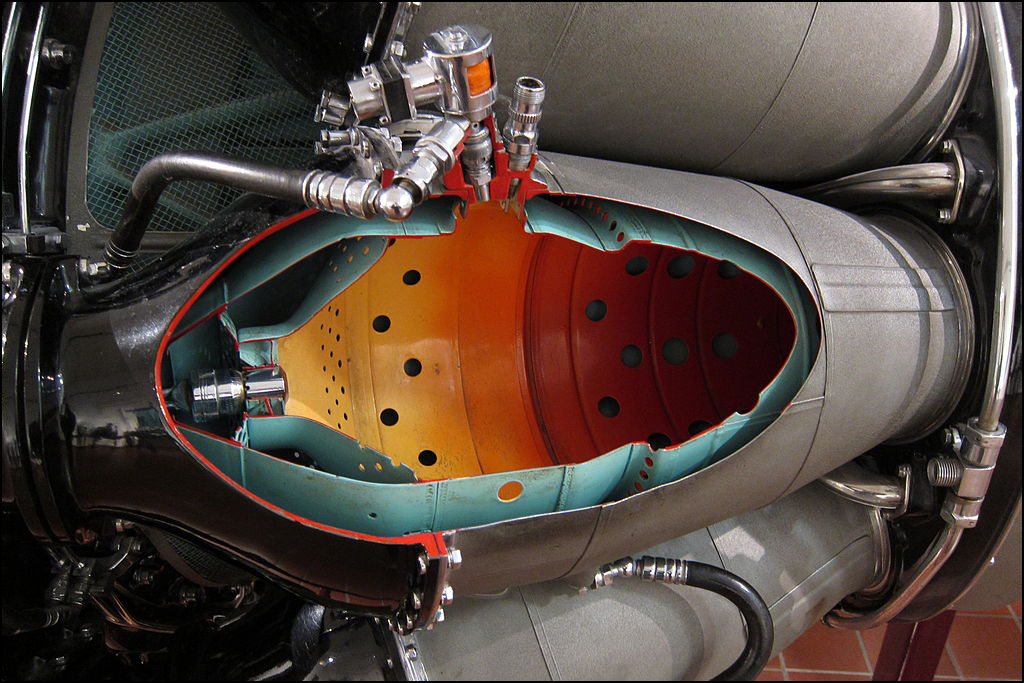

Видеоролик показывает панораму на дисплее аппарата XLGO при осмотре камеры сгорания ГТД. Интересно, что это двухярусная камера сгорания DAC (о ней будет сказано ниже).

Экологические нюансы.

В современных условиях мирового роста объема авиационных перевозок, как пассажирских, так и грузовых все большее значение приобретает, я бы сказал, культура применения авиационных двигателей. То есть человеку становится небезразличны не только высокие тяговые характеристики авиационного газотурбинного двигателя, но также его экономичность и экологичность.

Экологичность напрямую связана с вредными выбросами двигателя в атмосферу. К их количеству при создании современных двигателей (а значит и камер сгорания ГТД) предъявляются сейчас довольно жесткие требования. Это заставляет создателей и конструкторов камер сгорания использовать новые, нетрадиционные приемы.

В чем суть этих приемов и что, собственно, представляют из себя вредные выбросы.

Фундаментальная формула горения (окисления) топлива (керосина) в камере сгорания ГТД имеет примерно такой вид: С12Н23 + 17,75О2 = 12СО2 + 11,5Н2О

То есть два основных продукта, получающихся в результате горения топлива — это вода и углекислый газ.

В газах покидающих камеру сгорания ГТД в наибольших количествах содержатся: кислород О2, азот N2 и получающиеся в результате горения углекислота и вода. Кроме того присутствуют продукты неполного окисления типа СО, несгорешие углеводороды НС (типа СН4 , С2Н4), а также продукты распада, получившиеся в результате высокотемпературной диссоциации.

В меньшем количестве представлены вещества типа SO (обычно как результат окисления серы, содержащейся в топливе), оксиды азота NOx, различные амины, цианиды, альдегиды и полициклические ароматические углеводороды (в небольших количествах). Кроме того присутствует углерод в виде сажи и дыма, как результат термического разложения топлива в зонах его переизбытка.

Из всего этого списка только первые четыре продукта не обладают токсичными свойствами и не оказывают неблапгоприятного влияния на атмосферу (хотя насчет СО2 это относительно :-)). Остальные так или иначе вредны для атмосферы, живых организмов и человека. Некоторые особо опасны.

К таким относятся окислы азота NOx (в особенности NO и NO2), моноксид углерода СО (угарный газ), углеводороды СН различного состава (канцерогены, широко известен бензопирен С20Н12) и углерод в виде сажи или дыма (адсорбирует на себе токсины и при попадании в организм не выводится из него).

Выброс этих веществ авиационными двигателями в атмосферу (эмиссия) сейчас регламентируется достаточно жесткими специальными правилами ICAO (последний обновленный свод норм САЕР 8 от 2010 года).

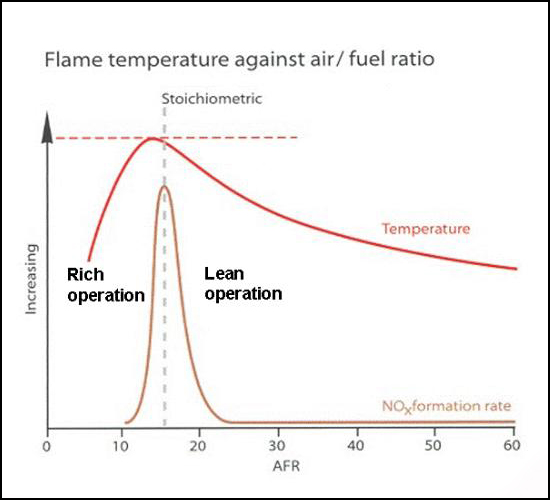

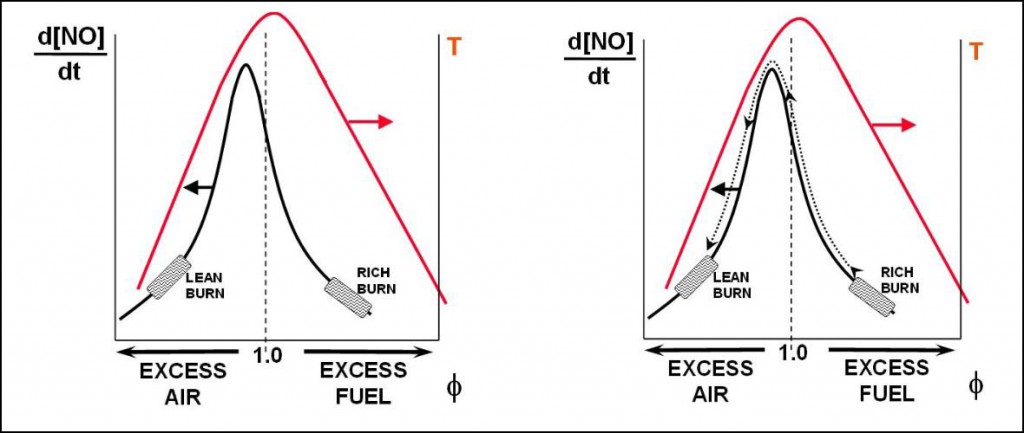

Основная часть окислов азота (до 90%) образуется в камере сгорания ГТД по так называемому термическому механизму, когда атмосферный азот окисляется кислородом при высокой температуре. То есть, для того, чтобы NOx было меньше, нужна, во-первых, меньшая температура горения и, во-вторых, меньшая концентрация кислорода, хотя влияние второго фактора менее существенно.

Максимальная температура горения достигается при стехиометрическом составе ТВС (то есть когда воздуха есть ровно столько, сколько нужно для полного сгорания имеющегося количества топлива. Параметр, характеризующий состав топливно-воздушной смеси, это упоминавшийся уже коэффициент избытка воздуха (α), и он в таком случае равен единице.

Однако, при Тмакс. будут идеальные условия для еще большего образования окислов азота. Поэтому с точки зрения уменьшения их количества камера сгорания ГТД должна работать подальше от зоны α=1, то есть ТВС не должна быть стехиометрической. Либо обогащенной, либо обедненной. Плюс к этому хорошо перемешанная топливо-воздушная смесь (ТВС) не должна долго находиться в зоне с высокими температурами, что подразумевает меньшие осевые размеры камеры сгорания.

СО — это результат неполного сгорания топлива, когда для кислорода для завершения реакции окисления не хватает. Это бывает в зоне с богатой смесью. Если же смесь бедная или близкая к стехиометрической, то СО образовывается в результате диссоциации. Поэтому способ борьбы с его образованием — это хорошее перемешивание ТВС и улучшение полноты сгорания.

СН — углеводороды, присутствующие в газе в результате термического разложения топлива на более простые составляющие и его неполного сгорания из-за некачественного перемешивания. Способ борьбы — все то же хорошее перемешивание ТВС плюс более длительное нахождение ее в зоне горения.

Сажа (углерод). Ее образование зависит от состава топлива, качества перемешивания смеси и распыливания топлива. При повышении давления в КС сажеобразование увеличивается.

Традиционные камеры сгорания «старых» двигателей, имеющие консервативную конструкцию и работающие на смесях околостехиометрического состава (α=1), не позволяют ощутимо снизить количество вредных выбросов. На режимах малой тяги с пониженной полнотой сгорания (до 88-93%) растут выбросы СО и НС, а при повышении нагрузки растет температура и, соответственно выбросы NOx.

Поэтому ведущими мировыми производителями ГТД для решения этой задачи и достижения сответствия требованиям САЕР разрабатываются новые низкоэмиссионные КС с применением инновационных технологий.

Работа эта очень непроста из-за сложности и чувствительности процессов проходящих в КС. Зачастую факторы, влияющие на образование вредных эмиссионных составляющих (NOx, CO, CH, сажа) могут находиться в определенном противоречии друг к другу и к таким параметрам двигателя, как тяговая эффективность и экономичность.

Например:

Работа камеры сгорания в зоне с богатой ТВС уменьшает возможность образования Nox, но значительно повышает выбросы углерода в виде сажи. Работа в зоне с обедненной смесью уменьшает количество окислов азота и сажи, но при этом появляется тенденция к росту количества СО и СН. К тому же обедненная смесь не обеспечивает стабильность розжига и работы на режимах малой тяги.

Уменьшение осевых размеров камеры сгорания ГТД, как уже было сказано, тоже снижает количество образуемых Nox, но при этом опять появляется тенденция к росту образования СО и СН. Уменьшаются возможности высотного запуска таких камер.

В общем для достижения какого-либо приемлемого решения в том, какой путь выбрать, без компромиса не обойтись. В последние два десятилетия довольно четко обрисовались два основных направления в создании перспективных камер сгорания для современных двигателей с высокой степенью повышения давления в компрессоре.

Первое направление. КС работающие на расчетном режиме (большая тяга) на обедненной топливно-воздушной смеси. В таких камерах на основном режиме достигается хорошее предварительное перемешивание ТВС и качественное испарение топлива. Однако такая камера не может самостоятельно обеспечить хороший розжиг и горение на режимах малой тяги.

Решение проблемы выливается обычно в создание двух зон горения: пилотной зоны для запуска и режимов малой мощности, которая работает на богатой смеси и оптимизирована под низкое выделение СО и СН и основной зоны для расчетных режимов большой тяги, работающей на обедненной ТВС.

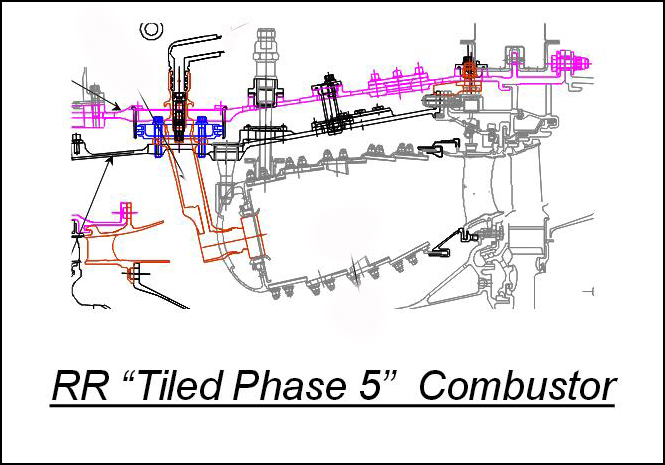

Такие двухзонные камеры ( а также двухярусные) достаточно сложны по конструкции, имеют большую массу и стоимость. Для их изготовления из-за больших тепловых напряжений (по сравнению с традиционными камерами) была разработана новая, так называемая сегментная технология.

Каждая кольцевая секция, из которых состоит жаровая труба разрезана на отдельные сегменты, которые при помощи специальных крючков и пластин (шпонок) крепятся к общей силовой раме. Получается такая «плавающая» или «дышащая» конструкция без напряжений реагирующая на термические нагрузки. Это позволяет повысить надежность и ресурс жаровой трубы.

Сегменты делают возможность применение более эффективного охлаждения. В охладительных каналах организуется параллельно-противоположное течение воздуха (конвекция) плюс последующее заградительное охлаждение поверхности.

Кроме того сегментная конструкция делает возможным применение керамики при изготовлении элементов камеры сгорания.

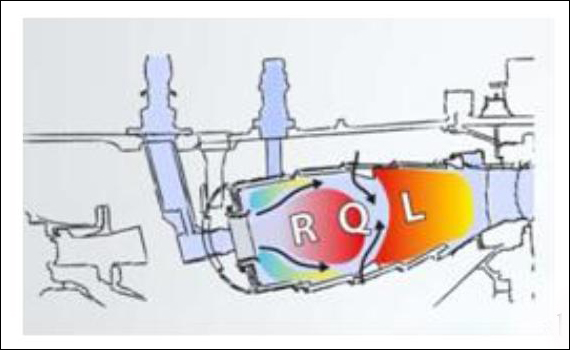

Примером эксплуатационного использования камеры такого типа может служить КС CFM56 DAC (Dual Annular Combustor), устанавливаемая на двигатели CFM56-5B/7В. Показатели ее видны на диаграмме. А также камера DAC на двигателях GE90-94B/115B. На всех этих двигателях камера сгорания типа устанавливается как дополнительная опция, то есть по желанию заказчика.

В качестве перспективных технологий и камер сгорания создаваемых на их основе и работающих на обедненной смеси, которые в принципе предназначены для замены камер типа DAC, можно назвать технологию ANTLE ( Affordable Near Term Low Emissions ) фирмы Rolls-Roys ( а также еще более далекая перспектива — CLEAN) и технологию TAPS ( Twin Annular Premixing Swirler) от фирмы General Electric.

Камеры сгорания такого типа работают на основе принципа так называемого предварительного смешивания. Упрощенно говоря, здесь определенной конструкции аэрофорсунки помещены в блок специальных воздушных завихрителей. Сама предварительная турбулизация (закручивание) воздуха начинается по сути дела еще до входа в жаровую трубу.

Такая конструкция значительно улучшает условия и надежность горения. Зоны горения расположены здесь последовательно. Пилотная зона для устойчивого запуска и работы на малой тяге тоже есть. Небольшое видео иллюстрирует этот принцип.

Такие камеры имеют укороченный осевой размер и практически не имеют отверстий в жаровой трубе для прохода вторичного воздуха. Камеры сгорания ТАPS превосходят по показателям количества выбросов (Nox, CO, CH) камеры DAC. Такие КС планируются к использованию на двигателях CFM-56-7B.

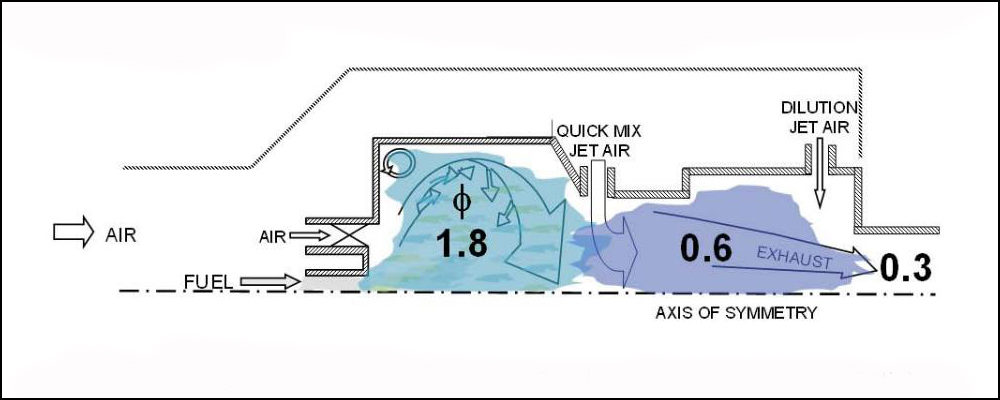

Второе направление развития КС. Это технология RQL. Аббревиатура расшифровывается следующим образом: Rich-Burn, Quick-Mix, Lean-Burn Combustor, то есть горение богатой смеси, быстрое смешение и горение бедной смеси. В этом, собственно, и состоит весь принцип.

Камера RQL это по сути дела двухзонная КС с последовательным расположением зон горения. Первая — зона с богатой ТВС (на рисунке коэффициент избытка топлива φ или FAR (обратный α или AFR) равен 1,8). Здесь имеет место устойчивое горение с при относительно невысокой температуре и малом количестве кислорода.

Поэтому количество образующихся окислов азота тоже мало. Но при этом образуется достаточно много горючих веществ типа СО, простейших углеводородов СН, водорода Н2, а также углерода (сажи). Эти вещества нельзя выпускать в атмосферу, поэтому организуется вторая зона горения.

Через специальные отверстия в стенках жаровой трубы (смеситель) подводится дополнительный воздух так, чтобы смесь стала бедной (φ (FAR) = 0,6). Далее происходит горение обедненной смеси, при которой образование Nox так же мало и сгорают СО, СН, Н2, поступившие из «богатой» зоны. В итоге газ выходит из камеры сгорания, имея вполне приемлемый состав компонентов (в идеале).

Главный «фокус» и проблема такой технологии — это обеспечение быстрого и качественного перемешивания газового потока на промежуточном этапе ( Quick-Mix) с тем, чтобы не допустить формирования смеси стехиометрического состава (практически). Это может вызвать резкое повышение температуры потока с нежелательными последствиями, как в плане вредных выбросов, так и в плане надежности работы элементов конструкции.

Крупнейшие мировые производители двигателей имеют свои разработки с применением технологии RQL. Одна из самых известных — разработка фирмы Pratt & Whitney камера сгорания типа TALON (Technology for Advanced Low Nox). Один из последних вариантов — TALON II для двигателей PW4158/4168 и PW6000. Как близкая к завершению перспектива — следующий вариант TALON X.

Rolls-Roys в этом плане имеет свою разработку — камеру сгорания «Tiled Рhase 5», устанавливаемую на двигатели Trent 500/800/900/1000. Фирма GE — камеру сгорания выполненную по технологии LEC (The Low Emission Combustor ).

Все вышеперечисленные образцы, как, впрочем, и находящиеся в эксплуатации современные и вполне надежные камеры сгорания ГТД в той или иной степени не идеальны. Добиться значительного улучшения в этом плане не так-то легко. Сложный и во многом даже тяжелый процесс создания новых КС, преодолевая препоны конструктивного консерватизма, продвигается через множество инженерных и техничеcких компромиссов :-).

Однако, существует аксиома, говорящая о том, что прогресс не остановить. И это так на самом деле. Достаточно сравнить, например, двигатель РД-45 и любой современный двигатель, военный и коммерческий. А временной отрезок, их разделяющий не столь уж и велик… И все равно хочется побыстрее 🙂 …

На этом пока все. Спасибо, что дочитали до конца :-)… Следующая камера на очереди — форсажная. До новых встреч….

Картинки кликабельны.

Спасибо большой за подробную статью! Получил истинное удовольствие от прочтения. Я уже давно разобрался в общих чертах устройства ГТД, но вот нюансов (температура, давление, состав) реально не хватало.

Довольно интересно! прочитал о камерах сгорания ГТД ,о жаровых трубах,немножко о турбине ,о форсунках питающих жаровые трубы сразу вспомнил детство,керосиновый примус, самовар с его жаровой трубой,а что довольно умные штуки!! цилиндр мотоцикла изнутри нагревается?,а снаружи охлаждается (температурный баланс)!только выделение тепла тут импульсное что нежелательно для ГТД и особенно для турбины ,лопатки могут вибрировать (резонанс механический) и от усталости попросту обломиться !!!,материал жаровой трубы я думаю должен быть теплопроводен и в тоже время достаточно прочен при реальных температурах внутри и снаружи трубы, вот интересно бы узнать о материале лопаток турбины?

Я уже стар и скажу, всё это не просто !требуется серьёзная научно исследовательская работа ,опыт специалистов многих профессий нацеленных на решение какой либо проблемы с ГТД ,будут написаны диссертации на разные темы,так что есть над чем поработать!только жаль что иногда труд может быть впустую Сизифов ! труд вот так я думаю.