Здравствуйте, друзья!

Сегодня вторая статья в рубрике кратких обзоров, посвященная еще одному двигателю, который в последнее время стал достаточно заметным объектом для обсуждения в авиационных и околоавиационных кругах. Это двигатель SaM146.

Однако, поле для обзорного освещения этого движка не столь широкое, каким оно является, например, для CFM56. По сравнению с этим ветераном, к тому же одним из самых распространенных авиационных двигателей в мире, 146-й еще младенец :-).

История его жизни еще совсем коротка и количество «живых» единиц невелико. По данным пресс-службы производителя ОАО «НПО «Сатурн» на конец апреля этого года в эксплуатации находится 32 двигателя. Из них 30 установлены на самолеты (то есть, как говорят, находятся на крыле), один на техническом обслуживании и один в запасе.

Однако, научная и техническая база, производственные мощности и целевая направленность, а главное быстро накапливаемый опыт эксплуатации этого движка говорит о том, что будущее у него явно хорошее.

В последнее время, а точнее последние двадцать лет на мировом рынке коммерческой авиации все больше растет спрос на региональные пассажирские самолеты с салоном вместимостью от 70-ти до 120-ти пассажиров. Этот, как принято говорить, сегмент рынка находится сейчас в фазе активного роста.

Вполне понятно, что для производителей авиационной техники, правильно оценивающих перспективы развития рынка такое положение дел может вылиться в хорошую прибыль. Это относится как к самолетостроительным фирмам, так и к компаниям занимающимся авиационными двигателями.

Французская двигателестроительная фирма SNECMA, участница альянса CFMI, создавшего один из самых массовых и удачных коммерческих двигателей CFM56, сознавая наличие таких возможностей и не желая «терять свой кусок пирога» 🙂 , с середины 90-х начала научно-конструкторские работы в этой области двигателестроения.

Было несколько неудачных попыток. Совместный с GE проект (1995-1996 годы) двигателя CFM56-9 (иначе называемый CFM56 Lite) изначально широко анонсируемый (к примеру, для появившихся тогда проектов (в последствии свернутых) индонезийского регионального самолета N2130 и китайского АЕ-100), был в итоге закрыт по инициативе GE Aviation.

Так же неудачей закончилось сотрудничество SNECMA с известным двигателестроителем Pratt & Whitney. Разрабатываемые в 1997 и 1998 годах проекты двигателей SPW14 и SPW16 (для самолетов типа Embraer E-Jet170/190) так и остались на бумаге.

Кроме того SNECMA, как участник авиадвигательного альянса АРА (Aero Propulsion Alliance) — в него входили кроме нее германская MTU, испанская ITP, итальянская FiatAvio и бельгийская Techspace Aero) участвовала в разработке европейского военно-транспортного самолета FLA (Future Large Aircraft). Участие это сводилось, в соответствии со специализацией фирмы, к разработке нового двигателя.

Двигатель делали турбовинтовой, однако, за основу при проведении конструкторских работ был взят газогенератор высокого давления (компрессор и турбина высокого давления и камера сгорания) двигателя М88-2. Этот двигатель был разработан SNECMA в конце 80-х, начале 90-х годов, как исходный для различных версий истребителя Dassault Rafale и представляет собой двухконтурный турбореактивный двигатель малой степени двухконтурности с форсажем (ТРДДФ).

Было проведен определенный, совсем не маленький, объем работ и усовершенствований горячей части и аэродинамики используемого газогенератора.

Самолет FLA в итоге стал ныне успешно летающим европейским транспортником А400М. Однако, двигатель, который сделал альянс АРА (наименование TP400-D1 ) не был принят к эксплуатации из-за своей массы и расхода топлива, оказавшихся неконкурентноспособными.

А400М полетел с двигателями TP400-D6, которые имели абсолютно новую газогенераторную часть и были созданы другим совместным предприятием Europrop International GmbH (В составе: EPI, MTU Aero Engines GmbH — Германия; Rolls-Royce Group plc — Великобритания; Snecma S.A. – Франция; Industria de Turbo Propulsores S.A. – Испания).

Таким образом, несмотря на ряд неудачных попыток по созданию нового коммерческого двигателя, SNECMA, тем не менее, приобрела определенный исследовательский опыт и уже обладала некоторыми новаторскими технологическими наработками в этой области. Работы были продолжены и в 1999 году после отказа от сотрудничества с Pratt & Whitney (двигатели SPW14/16). SNECMA приступила к реализации проекта DEM21.

Этот проект представлял собой демонстрационную модель (демонстратор 21-го века) газогенератора высокого давления, который как раз и мог бы послужить основой современного двигателя, востребованного на данный момент рынком. Несмотря на то, что это была только модель, в ней были реализованы многие передовые достижения, которыми теперь обладала SNECMA в результате своей опытно-конструкторской работы.

Это было сделано для того, чтобы привлечь внимание авиаконструкторов, занимающихся созданием региональных самолетов и убедить их в перспективности разрабатываемого двигателя. Кандидаты для этого очень скоро (и очень вовремя :-)) появились, как и возможность наконец-то приступить к созданию реального двигателя.

В 2001 году вновь образованная компания «Гражданские самолеты Сухого» (ЗАО «ГСС») фактически начала реализацию программы по созданию российского регионального самолета (Russian Regional Jet), в дальнейшем получившего наименование Sukhoi Superjet 100 Вполне понятно, что для такого самолета нужен был соответствующий двигатель.

Ситуация в мировой экономике сейчас такова, что для успешного осуществления крупных проектов (типа создания нового двигателя) сотрудничество и интеграция становятся важными и часто просто необходимыми вещами в работе. Причем выбор компании-партнера из страны с более низким уровнем затрат на промышленное производство выливается потом в меньшую стоимость выпущенной продукции (то есть двигателя в нашем случае).

Сказанное как нельзя лучше подходит для факта сотрудничества фирмы SNECMA с НПО «Сатурн». На самом деле это сотрудничество началось еще в 1997 году, когда ОАО «Рыбинские Моторы» заключило договор с CFMI по выпуску отдельных деталей и узлов для двигателя CFM56.

ОАО «Рыбинские Моторы» в 2001 году объединилось с ОАО «А. Люлька-Сатурн» под общим наименованием ОАО НПО «Сатурн». Таким образом опыт сотрудничества (довольно удачного, надо сказать) уже имелся и теперь появилась возможность совместной разработки двигателя для российского самолета.

Об этом в том же 2001 году и была достигнута договоренность между SNECMA и НПО «Сатурн». Вновь разрабатываемый двигатель получил название SM146. Буквенное обозначение от Snecma Moteurs, цифры от предыдущих разработок SPW14/16. В дальнейшем добавилась буква «а» для документального обозначения участия Сатурна в общем проекте.

Двигатель SaM146 участвовал в конкурсе совместно с проектом PW800 (Pratt & Whitney), CF34 (General Electric) и BR710 (Rolls-Royce). В апреле 2003 года он был выбран фирмой Сухого для установки на Superjet 100. В том же году было образовано совместное предприятие с названием PowerJet. Это предприятие занимается производством, сертификацией, продажами и послепродажным обслуживанием двигателя SaM146, а также управлением маркетинговыми операциями.

Интересно, что это предприятие может использовать определенные лицензированные технологии, разработанные CFMI, но при этом не может разрабатывать двигатели мощностью больше 8400 кгс. Это делается для того, чтобы не составлять конкуренцию CFMI.

Кроме того для полноценного осуществления программы разработки и производства двигателя SaM146 были организованы еще четыре совместных предприятия.

Первое — это предприятие ЗАО «ВолгАэро». Оно существует для изготовления деталей и узлов двигателя и его окончательной сборки. Также на этом предприятии выпускаются детали других двигателей, находящихся в производстве SNECMA и НПО «Сатурн». Располагается завод в Рыбинске во вновь построенных и нескольких отремонтированных для этой цели корпусах.

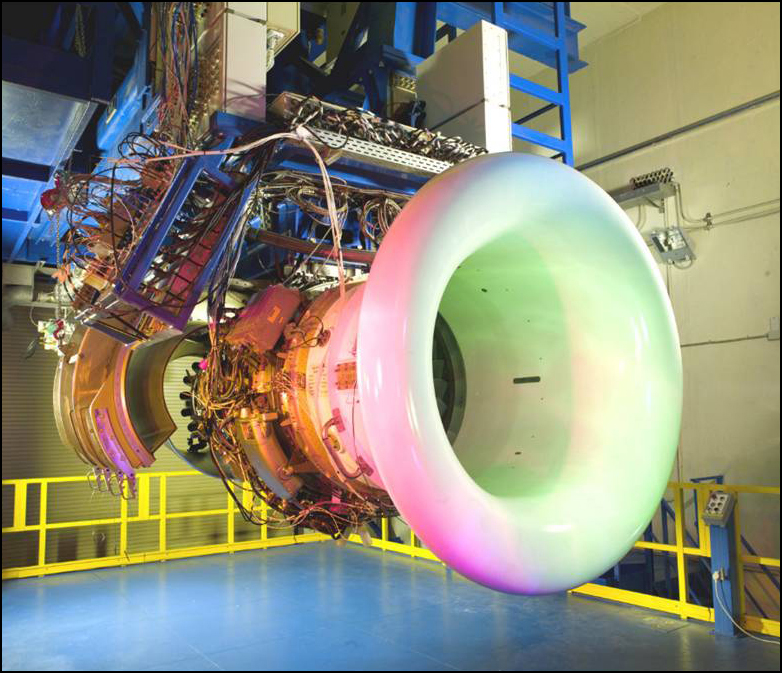

Второе — это ЗАО “Полуево-Инвест”. Расположено в 24-х км от Рыбинска (местечко Полуево). Главное его предназначение — постройка и дальнейшая эксплуатация открытого испытательного стенда (ОИС) для проведения испытаний по программе сертификации воздушно-реактивных и газотурбинных двигателей ( в соответствии с нормами и требованиями EASA, FAA и АР МАК).

Максимальная мощность — 23 тонны тяги. Общая его площадь около 60000 кв. м. Такого стенда ранее в России не было, да и в Европе сейчас стенда с такими возможностями и комплексными характеристиками тоже нет.

Он был построен при участии опять же французской фирмы CENCO. Именно на этом стенде с июня 2007 года проходил сертификацию по нормам АР МАК и EASA новый SaM146.

Здесь: АР МАК – Авиационный Регистр Межгосударственного Авиационного Комитета; EASA – European Aviation Safety Agency (Европейское агентство авиационной безопасности).

То есть стенд создавался с прицелом и большими планами на будущее. Программа такого рода испытаний на этом стенде включает как минимум:

Испытания на попадание воды, града, птиц; Испытания на обледенение; Испытания при боковом ветре; Испытания на обрыв лопаток; Испытания на проверку шумности (акустические испытания); Контроль эмиссии газов; Длительные циклические испытания; Снятие реальные дроссельных характеристик при смонтированной мотогондоле и системе реверса.

А вообще испытательный комплекс «Сатурна» кроме открытого стенда включает в себя еще три закрытых (так называемые стенды №26,27,28). Из них 26-й стенд модернизированный и используется для проведения первого этапа сертификационных испытаний.

Стенды 27 и 28 вновь построены и обладают широчайшими технологическими возможностями для испытаний двигателей.

Третье совместное предприятие — Смартек. Это так называемый инжиниринговый центр. Существует для проведения различных расчетных работ (прочностные, динамические и т.п.) по различным узлам двигателя SaM146. Отделения этого СП расположены как в России, так и во Франции.

Со времени первых договоренностей о сотрудничестве прошло не так уж и много времени, однако, двигатель был разработан, построен и испытан согласно намеченной программе. Летные испытания проходили как в России в ЛИИ им. Громова, так и во Франции возле города Istre (в 50-ти км северо-западнее Марселя), где у SNECMA на территории военно-воздушной базы есть специальная станция для проведения наземных и воздушных испытаний авиадвигателей.

Для летных испытаний использовалась российский самолет летающая лаборатория ИЛ-76ЛЛ. Всего было выполнено 28 испытательных полетов.

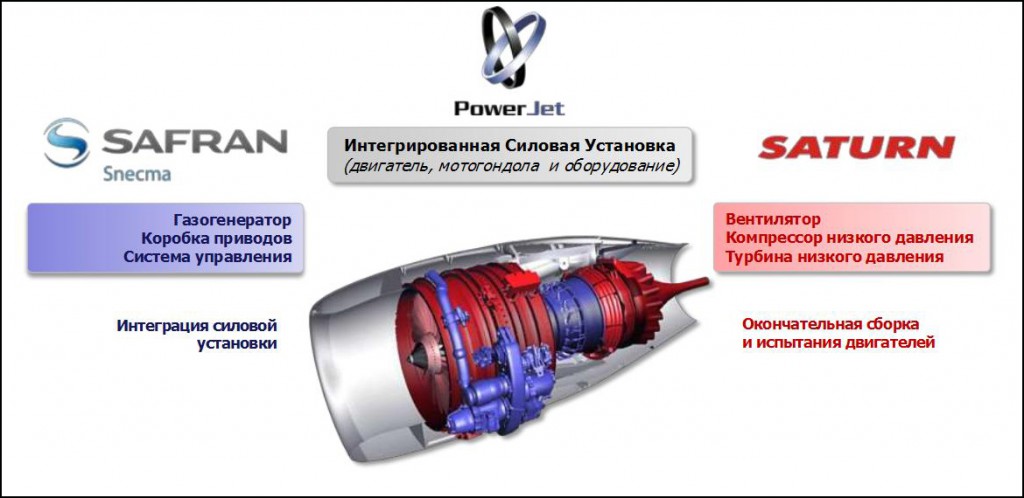

Долевое участие SNECMA и НПО «Сатурн» в предприятии PowerJet организовано по принципу 50/50, то есть разделение общего объема работ (разработка, производство, продажи, маркетинг, поддержка заказчика) поровну. При этом к зоне ответственности SNECMA отнесены газогенератор, система управления двигателем, коробка приводов агрегатов и интеграция двигателя в самолетные системы.

«Сатурн» отвечает за вентилятор, компрессор и турбину низкого давления, соединительные каналы воздушных контуров, а также за окончательную сборку и испытания двигателя.

Кроме того программа производства двигателя SaM146 предусматривает достаточно широко развитое партнерство. Впрочем, это (как и партнерство «Сатурна» со SNECMA) обычная традиция для производства зарубежных двигателей 🙂 . Практически ни один западный двигатель не бывает, например, чисто французским, английским или американским.

Партнерство в данной ситуации в основном опирается на участников группы SAFRAN, в которую входит и сама SNECMA (что, в общем, естественно 🙂 ). Это Hispano-Suiza (система управления), Techspace Aero (система смазки), Sofrance (система фильтрации различного типа), Microturbo (разработка и производство воздушного турбостартера ATS 337), Aircelle (разработка и производство мотогондолы двигателя с соплом и устройством реверса), Snecma Propulsion Solide (сопло двигателя, соединения камеры смешения), SNECMA Services (создание глобальной системы поддержки заказчика), уже упомянутая Cenco Inc. (открытый испытательный стенд, оборудование).

Также в списке партнеров значится итальянская фирма Avio S.p.A, которая традиционно участвует в разработке и производстве коробки приводов агрегатов и камеры сгорания.

Таким образом, для разработки и дальнейшего производства нового двигателя для региональной авиации с наименованием SaM146 создана мощная база, как научная, так и материально-техническая и организационная. С немалыми, конечно, капиталовложениями 🙂 , но оно, похоже, того стоит. Все начатое себя полностью оправдывает, и дело развивается в нужном направлении, хоть и не без определенных проблем. Но без этого ни один вновь создаваемый движок обойтись не может.

Сейчас в самый раз неплохой видеосюжет о двигателе и его вводе в серийное производство :-).

Итак, SaM146 — это турбовентиляторный двигатель для самолетов региональной авиации. Европейский сертификат типа (нормы EASA) был получен 23-го июня 2010 года, сертификат в АР МАК 9-го августа 2010 года.

Дизайн двигателя разрабатывался в том числе и с учетом существующих и прогнозируемых экологических стандартов. Например, он изначально полностью соответствовал требованиям комитета ICAO по охране окружающей среды САЕР VI (Committee of Aviation Environmental Protection Sixth Session), которые вступили в действие только в 2008 году.

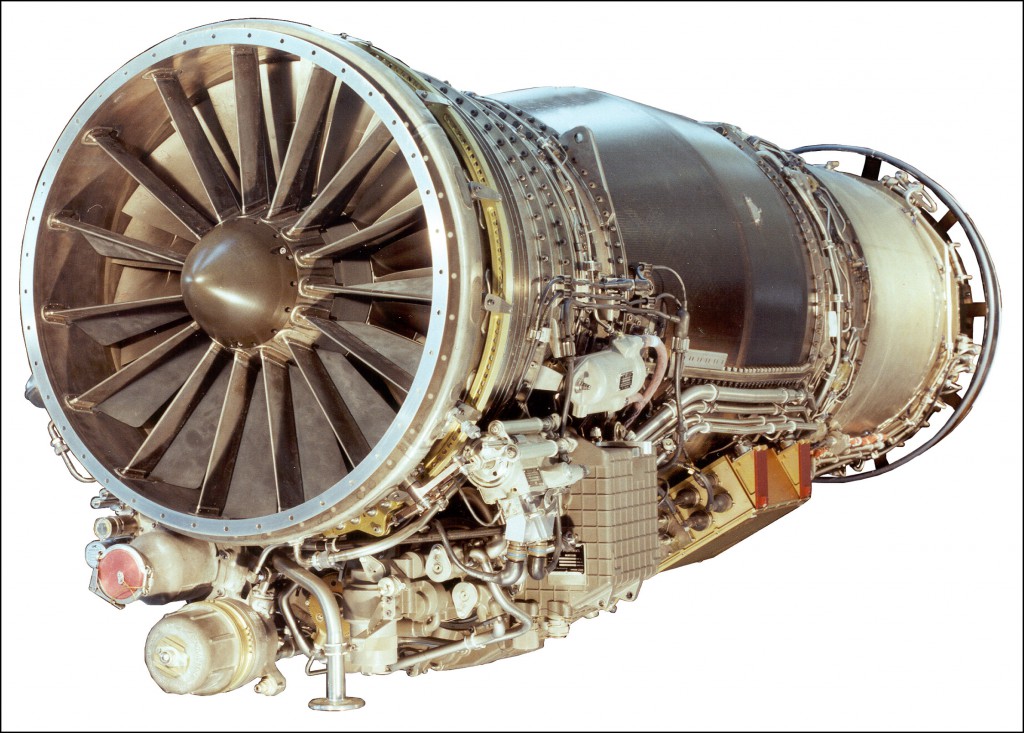

Считается, что двигатель SaM146 создан на базе хорошо зарекомендовавшего себя CFM56. Однако, это утверждение вряд ли стоит понимать в буквально детализированном смысле. От своего предшественника 146-й унаследовал, пожалуй, только общую архитектуру и достижения новых технологий (хотя и это, конечно, немало). Интересно, что общее количество деталей в нем уменьшено практически на 20%.

Рекламный ролик от PowerJet, касающийся принципиальной архитектуры двигателя:

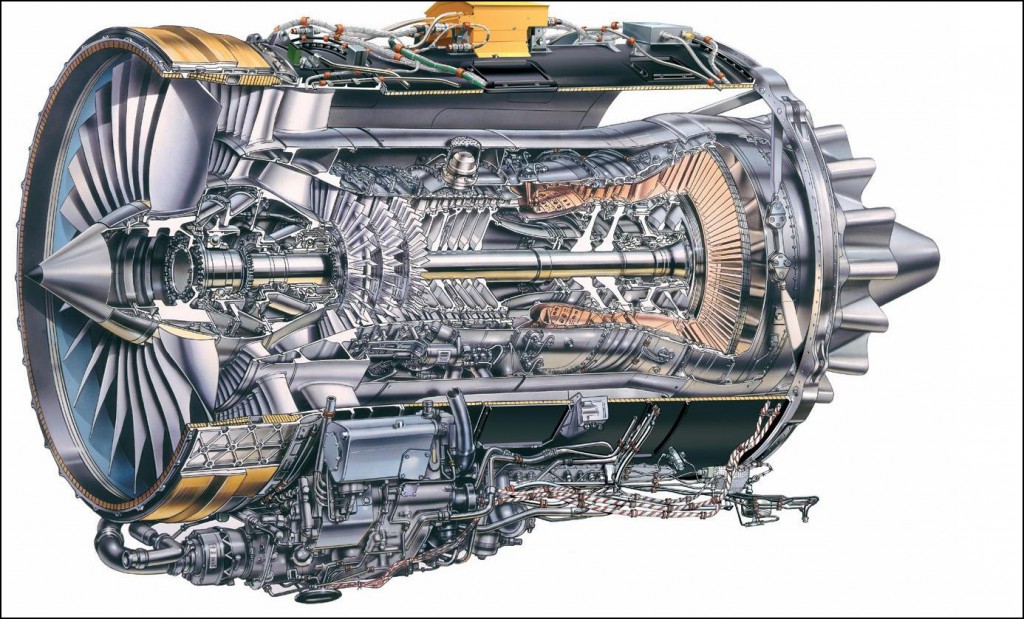

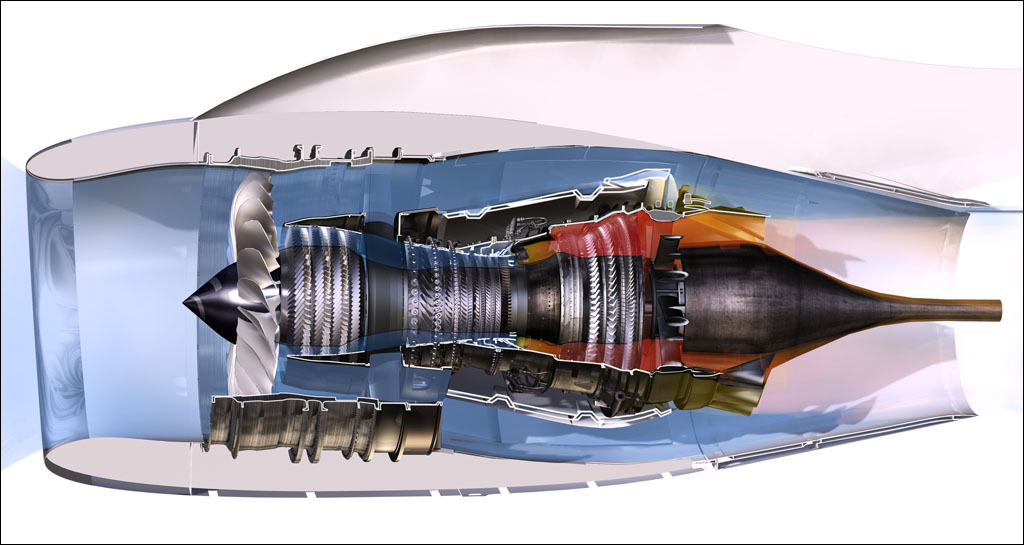

Двигатель выполнен со смешением потоков в удлиненной мотогондоле. Диаметр вентилятора 1224 мм. Лопатки вентилятора широкохордные, выполнены по технологиям, разработанным в программе Tech 56 (лопатки подобного принципа конструкции стоят на CFM56-7).

Компрессор низкого давления имеет три ступени, а компрессор высокого давления шесть ступеней, причем рабочие колеса его первых двух ступеней выполнены по технологии «Blisk»(сокращенно от bladed disk), иначе еще называемой IBR (integrally bladed rotor).

При использовании этой технологии диск и лопатки на нем — это уже не сборно-разборная конструкция, а единое целое, один узел, либо литой, либо сварной.

Преимущество такого рода конструкции в том, что ощутимо уменьшено количество деталей двигателя (используемых для креплений лопаток и сами лопатки), при этом улучшается обтекаемость деталей в газовоздушном тракте, уменьшаются аэродинамические потери. В итоге повышается эффективность работы лопаточной машины (компрессора, в частности, до 8%).

Плюс ко всему отсутствие пазов под концевики лопаток в дисках значительно повышает их прочность, так как исчезают концентраторы напряжений в материале диска (особенно это касается креплений по типу «ласточкин хвост», характерных для лопаток компрессора).

Есть здесь, правда, и один большой недостаток. В случае повреждения лопатки (за исключением незначительных, оговоренных специальными нормами ), подлежит замене весь диск, а это возможно осуществить только в специализированных предприятиях, то есть это означает съем двигателя, простой самолета и немалые материальные затраты. Существует, однако, одно действенное средство, позволяющее довольно успешно бороться и с этим недостатком. Но о нем чуть ниже.

Камера сгорания на двигателе SaM146 установлена такая же как и на CFM56, то есть кольцевая. Она обеспечивает достаточно низкий уровень вредных выбросов. При этом двойную кольцевую (DAC – используется на CFM56-5B и CFM56-7, как опция), а также двойную кольцевую с предварительным завихрением (TAPS) использовать не стали из соображений поддержания невысокой цены двигателя.

Турбина высокого давления одноступенчатая. Турбина низкого давления трехступенчатая. При разработке газогенератора и в особенности его горячей части был, что называется, по полной использован задел, полученный в результате работ над двигателями М88 и ТР400, а также над проектом DEM21. В SaM146 также используются монокристаллические турбинные лопатки.

Далее за турбиной располагается камера смешения потоков первого и второго контура, и за ним всережимное нерегулируемое сопло. Смеситель потоков выполнен в виде этакой гофрированной юбки вокруг расположенного по оси двигателя удлиненного центрального тела.

Реверсирование двигателя для торможения самолета (применительно к SSJ100) осуществляется перенаправлением потока второго контура. Створки реверса выполнены по две на каждой мотогондоле по принципу «бабочки». Подробнее о реверсе такого типа сказано здесь.

При профилировании лопаток вентилятора, компрессора и турбины использовалась технология 3-D Аero, позволяющая повысить эффективность работы, что в конечном итоге выражается в снижении расхода топлива. Это еще одна добавка в копилку низкой стоимости эксплуатации такого двигателя :-).

Пример технологии 3- D Aero. Слева лопатка, спрофилированная с ипользованием традиционной 2- Dтехнологии.

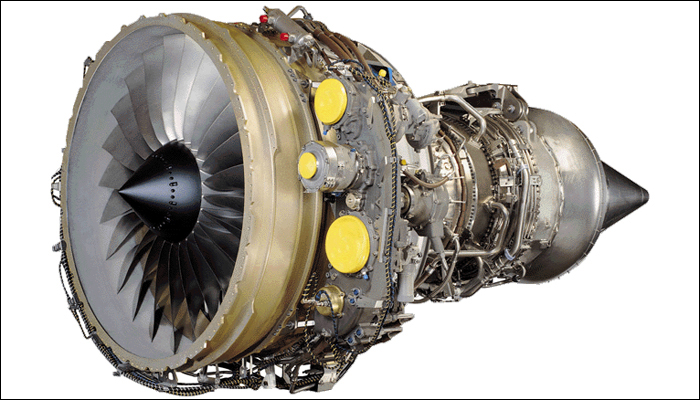

Управляется SaM146 электронной цифровой системой управления FADEC третьего поколения. Причем существуют различные программы управления. Есть три версии двигателя, применяемые в зависимости от версии самолета SSJ100. Конструктивно они друг от друга не отличаются, однако такой параметр, как взлетная тяга разнится очень существенно. Все версии имеют одинаковую степень двухконтурности, равную 4,43. Удельный расход топлива около 0,63 кг/кгс/час.

Первая версия имеет наименование 1S15. Ее взлетная тяга – 6125 кгс, и тяга на чрезвычайном режиме – 6985 кгс. Предназначена эта версия для самого малого варианта Суперджета SSJ100-60. Однако этот вариант сейчас временно «отставлен в сторону» :-), поэтому потерял актуальность и двигатель 1S15.

Основной модификацией SSJ на данный момент является самолет SSJ100-75, а основной версией двигателя для него 1S17. Его взлетная тяга равна 6985 кгс, а на чрезвычайном режиме 7847 кгс. Однако, существует еще и модификация SSJ100-95, то есть самолета с увеличенной взлетной массой. Кроме того недавно поднялся в воздух SSJ100 LR (Long Range) с увеличенной дальностью полета.

Вот для таких вариантов Суперджета с повышенной взлетной массой и большей дальностью полета 17 января 2012 года был получен сертификат EASA на следующую версию двигателя с наименованием 1S18. Она имеет еще большую взлетную тягу по сравнению с базовой версией 1S17. Это тяга в 7303 кгс, а на чрезвычайном режиме 8075 кгс.

Такой вариант двигателя может также устанавливаться на самолетах, которые будут эксплуатироваться (на взлетном режиме) в горных условиях или в районах с жарким климатом. Ведь в таких условиях, как известно, любой реактивный двигатель страдает некоторой потерей тяги.

Чтобы обеспечить наличие этих версий двигателя не потребовалось каких-либо конструктивных вмешательств. Дело в том, что двигатель SaM146 обладает, так сказать, избытком взлетной тяги. Для того, чтобы его убрать (или же наоборот если нужно добавить, как в варианте 1S18 J) попросту меняются программные настройки FADEC. При этом автоматика двигателя переходит на другую программу регулирования и тяговые характеристики меняются.

Ведь даже режим работы двигателя, который в русском языке звучит, как «чрезвычайный» и позволяет достичь на некоторое время большей тяги, в английском звучит как APR или Automatic Power Reserve, то есть запас мощности за счет работы автоматики (та же перестройка FADEC). Вот такое достаточно простое, но эффективное решение…

Интересно, что в характеристиках двигателя, там где приводятся данные о его размерах, длину можно увидеть в двух различных значениях. Один размер 2070 мм, а другой 3590 мм. В общем, все естественно. Просто первые цифры – это размер самого двигателя, а вторые – его размер с сопутствующим оборудованием (мотогондолой).

Причина такой двойственности в том,что компания PowerJet позиционирует SaM146 не просто, как двигатель, а как интегрированную силовую установку, которая включает в себя собственно двигатель, его мотогондолу и все сопутствующее оборудование (в том числе и реверсивное).

То есть компания делает целый комплекс, готовый к подвеске на пилон. Этот комплекс отлажен и хорошо приспособлен к наземной эксплуатации с тем, чтобы обеспечить максимально возможное удобство проведения работ, что влечет за собой минимум потребного времени и трудозатрат и в конечном итоге снижает стоимость обслуживания (содержания). Это как раз одно из достоинств двигателя SaM146, и одна из целей, которые ставили перед собой его создатели.

Будучи в определенном смысле наследником CFM56 по архитектуре, 146-й обладает хорошей ремонто- и контролепригодностью. Модульная конструкция позволяет во многих случаях осуществлять ремонт путем замены отдельных модулей, что существенно упрощает и ускоряет ремонт, ощутимо снижая его стоимость.

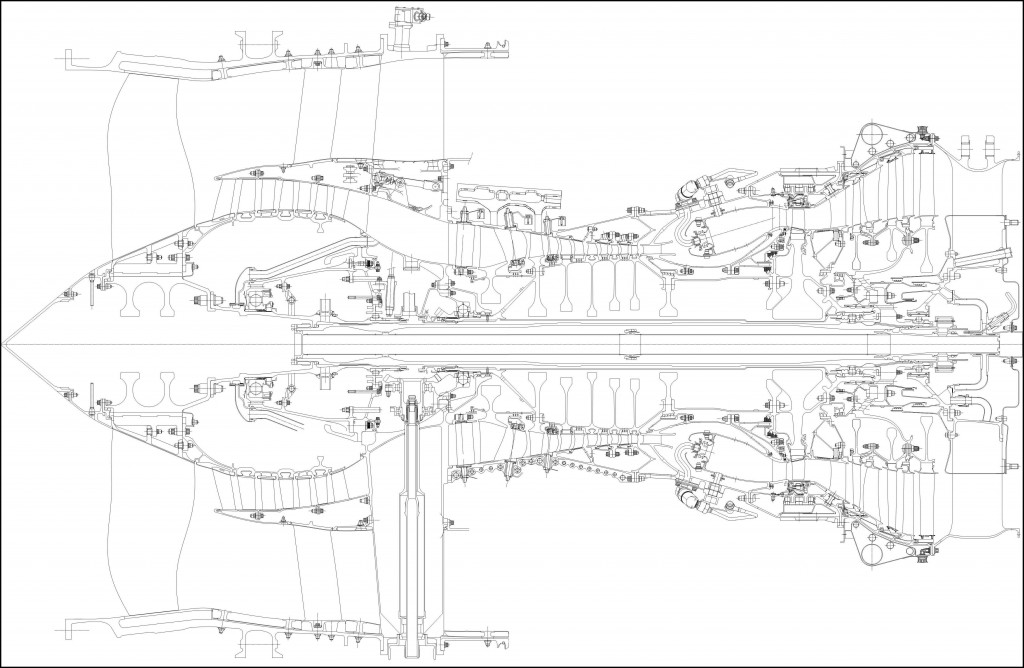

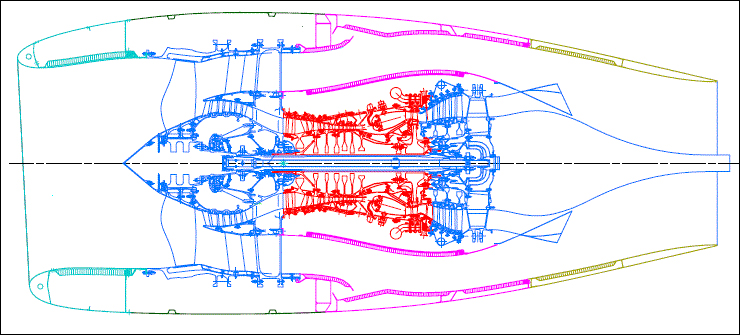

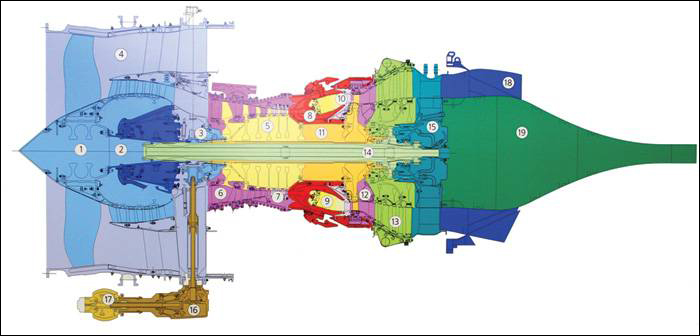

Основные модули двигателя с их составляющими (минорными модулями) показаны на схеме. Первый — это модуль вентилятора и КНД (бустера). Под номерами в него входят: 1 — вентилятор и бустер; 2 — опоры 1-го и 2-го подшипников; 3 — опора 3-го подшипника и центральный привод; 4- промежуточный корпус.

Второй — модуль газогенератора. Самый объемный по количеству минорных модулей. В него входят: 5 — ротор КВД; 6 — передний статор КВД; 7 — задний статор КВД; 8 — корпус камеры сгорания; 9 — жаровая труба КС; 10 — сопловой аппарат ТВД; 11 — ротор ТВД; 12 — сопловой аппарат 1-ой ступени ТНД.

Третий — модуль турбины низкого давления. Состав: 13 — турбина низкого давления; 14 — вал ТНД; 15 — задняя опора ТНД.

Четвертый — система отвода выходящих газов. 18 — смеситель; 19 — центральное тело. И последний — коробка приводов агрегатов. Здесь 16 — промежуточный редуктор с валом-рессорой; 17 — вспомогательная коробка приводов агрегатов.

Созданная фирмой Aircelle (группа SAFRAN) мотогондола, полностью скрывающая двигатель, при необходимости так же полностью его раскрывает :-).

Два капота в передней ее части и два (более тяжелых из-за корпуса второго контура и механизмов реверса) в задней практически полностью раскрывают всю обвязку двигателя и позволяют без проблем получить подход к точкам (портам) на корпусах компрессора, камеры сгорания и турбины для осуществления бороскопического контроля. Лопатки вентилятора и первой ступени КНД могут быть осмотрены через воздухозаборник мотогондолы, а последняя ступень турбины через сопло двигателя.

Эксплуатация «по техническому состоянию» – это сейчас основной принцип обслуживания современных двигателей (коим и является SaM146 :-)), поэтому для обеспечения надежности и своевременного выявления возможных проблем (а ими вполне могут стать и попадания посторонних предметов в двигатель) проведение бороскопических инспекций однозначно необходимо.

Тем более, что возможности к этому есть. Подход к точкам контроля обеспечен, а для осмотра удобны к применению такие же бороскопы, которые применяются на парке двигателей CFM56.

Это в первую очередь удобные и хорошо зарекомендовавшие себя видеобороскопы производства компании «GE Measurement & Control» (подразделение GE) XLGO+ и XLVU, а также видеобороскоп с функциями компьютера XLG3.

Конечно, сам по себе двигатель в конструктивном плане неплохо защищен от попадания посторонних предметов. Профилировка кока и диска вентилятора способствует перенаправлению попадающих предметов в линию второго контура, где уже нет никаких лопаток :-). Широкохордные лопатки вентилятора особо упрочнены, а в случае необходимости могут быть заменены без съема двигателя (по принципу CFM56; такая возможность введена на последних выпущенных двигателях).

И, тем более, мала вероятность прохождения посторонних предметов до линии компрессора высокого давления. Однако, полную гарантию этого, понятно, никто дать не сможет :-). Поэтому возможность повреждения лопаток КВД, а значит и блисков все же существует.

Если такой факт будет иметь место, то при помощи бороскопа несложно будет это обнаружить и определить все параметры повреждения. Но что же дальше? Съем двигателя? Ведь лопатки в компрессоре высокого давления так просто не заменить, тем более, если это лопатки блиска. На самом деле не все так плохо :-). Есть одно очень даже действенное средство, которое по статистике в 90-95% случаев позволяет устранить повреждение без съема и разборки двигателя.

Забоина на лопатке компрессора – это, в первую очередь, концентратор напряжений в материале лопатки. Тех самых напряжений, которые со временем при больших центробежных нагрузках (вращение ротора компрессора) способны вызвать появление трещин и, в конечном итоге, разрушение лопатки.

Для того, чтобы этого не произошло, концентратор нужно убрать, то есть убрать забоину, сгладить ее обводы. Для этого можно использовать абразивный материал и, как говорят, «зачистить забоину» (конечно, если она не слишком большая и укладывается в специальные нормы для данного типа двигателя).

Казалось бы на двигателе с его закрытыми полостями газовоздушного тракта это сделать невозможно. Но на самом деле это не так. Существует специальное устройство для дистанционной зачистки лопаток, называемое блендоскоп (blending scope). По виду он немного напоминает жесткий эндоскоп, но наблюдательные функции в нем совмещены с возможностью обработки места повреждения специальным малоразмерным вращающимся от электропривода абразивным инструментом.

Инструмент (различной конфигурации) помещен на конце жесткого щупа и может изменять свое положение в плоскости от 0° до 90°. Сам щуп имеет толщину не более, чем у обычного эндоскопа и для проведения работ вводится в полость газовоздушного тракта через стандартные отверстия (порты), предназначенные для проведения бороскопических осмотров.

За происходящим процессом обработки можно наблюдать либо через окуляр, либо используя экран монитора, получающего информацию от миниатюрной видеокамеры. Тем самым достигается полный контроль и соблюдение норм зачистки лопаток для конкретного двигателя.

Оборудование подобного рода выпускает немецкая фирма Richard Wolf GmbH, практически единственный производитель блендоскопов с сопутствующими приборами подобного класса в мире. Оно легко совмещается с любым стандартным набором бороскопического оборудования.

Работа по зачистке повреждения лопатки компрессора с оборудование Richard Wolf GmbH. Слева изображения процесса обработки.

Процесс зачистки лопатки при помощи блендоскопа этой фирмы хорошо показан на видео.

И еще кое-что :-)…

Вполне понятно, что блендоскопы применительно к двигателю SaM146 могут быть использованы не только для ремонта блисков (в случае необходимости), но и лопаток других ступеней компрессора, как КВД, так и КНД, что напрямую и очень ощутимо влияет на стоимость ремонтных работ (в нужную всем 🙂 сторону снижения, конечно), потому что позволяет обойтись без снятия двигателя с самолета, его разборки-сборки, балансировки и прочих удовольствий 🙂 .

Так что многие существующие эксплуатационные проблемы решаемы. Современные технологии позволяют поддерживать надежность двигателей на высоком уровне, сводя при этом материальные затраты к минимуму.

Двигатель SaM146 несомненно обладает отличными техническими и эксплуатационными свойствами, и жизнь его в роли «сердца самолета» только начинается. Начало успешное, таким же, думается, будет и вся его последующая работа.

А SSJ100 — это только первый самолет, на котором он устанавливается, но, вполне вероятно, не последний. Им, например, вполне может стать тот же Embraer E-Jet, АН-148 и даже российская летающая лодка БЕ-200.

Такова направленность планов создателей SaM146, и планы эти вполне реальны.

В заключении этого небольшого обзора еще два интересных видеоролика (не новых, правда :-)), касающихся производства двигателя SaM146.

До новых встреч.

Фотографии кликабельны.

4. С чем связанно то что обшивка напоминает мятую бумагу ? Вроде же на КнААЗе стоят хорошие станки с ЧПУ, Французкие, Немецкие. 4. На SSJ ЭДСУ наша от Су-27 или Талес ? 5. Вообще SSJ нормальный самолет ? 6. Правда ли что вначале у него предкрылки при уборке скребли о крыло и их подпиливали напильником ? Или это шутка такая ☺ Мне лично SSJ нравится, он красивый, и аэродинамика мне кажется у него просто шикарная, ЦАГИ постарались, хоть планер и переделан из MD-80. Нельзя конечно сказать что это наш самолет, это маленький Эрбас и немного Боинг, так как все системы: Радиоэлектронное оборудование, электрическая система, гидравлическая система, топливная система, внешнее светотехническое оборудование, шасси, колеса, тормозная система, шины, стекла иллюминаторов, остекление кабины экипажа, дизаин салона, входные и сервисные двери, кресла пассажиров и экипажа, лампочки в салоне, туалетная система, бытовое и аварийно-спасательное оборудование, противопожарная система, датчики вибрации, ВСУ, все это Французкое и американское. Наше дело только поставить это все на планер. Наш же только планер, и то переделан из MD-80 (консультант Боинг, когда он слился с МакДоннелом надо было куда то сплавить MD-80 ) металл, продувки в ЦАГИ, расчет аэродинамики, ресурсные и прочностные испытания. Можно сказать SSJ это маленький Эрбас и немного Боинг только криво собранный.

С мятой бумагой — это по-моему из серии кувалды :-)… О ЭДСУ не знаю. Напильник — конечно шутка. Мне Суперджет нравится. По-моему совершенно нормальный самолет, на уровне своих конкурентов. Внедрение его во многом зависит от состояния экономики и рынка. По этим же причинам и его конкурент Б-737-500 иной раз оказывается предпочтительней (как в Армении). Положение о том, что планер переделан из MD-80 некорректно. Принципы расчета и построения самолетов в авиации общие и всем конструкторам они известны. А отличия видны здесь невооруженным взглядом.

Здравствуйте.Очень интересная статья.Подскажите,а вы не могли бы сделать газодинамический и энергетический расчет двигателя SaM146???

Нет :-)… Это не ко мне….

Спасибо, очень интересно ☺. Скажите пожалуйста, Вы случайно не знаете, а сам Суперджет нормальный самолет ? Говорят что он кривой и косой. Говорят что: «обшивка напоминает мятую бумагу и видно весь силовой набор, а Эрбасы и Боинги приходят в такое состояние через 15-20 лет. У него маленький налет, и он больше стоит в ремонте чем летает, например в 2015 году налет в день был всего час, тогда как Эрбасы и Боинги имеют налет в день 13-15 часов. На заводе подгоняют блок с электроникой кувалдой, кабель проложить- берут кусок покороче, так что он явно перетрется.» Это все правда, кувалдой и кабель ? Мне рассказывал один авиатехник, работает на Як-130, я спрашиваю его «Ну нормальный самолет или говно ? Пишут что говно.» «Правильно пишут. Я не знаю как кувалдой, но прошивку специально делают с глюками. Они сами говорят, как же завод тогда будет зарабатывать ? » «Мне еще не нравится

что у него пирошнур в фонаре, не красиво и ухудшает обзор» «Это не рационально, было катапультирование, (он говорил вроде учебное не помню точно) летчиков пожгло этим пирошнуром.» Вопросы: 1. С чем связан низкий налет SSJ и постоянные поломки ? Вроде на нем все системы стоят хорошие, западные, наше дело только поставить их на планер. Это плохая наша сборка ? Как писала одна девочка на форуме » я бы наш самолет никогда не купила, у меня друг купил Рено нашей сборки, так через два месяца она стала плохо заводится, в автосервисе сказали что там что то плохо прикручено.» 2. Это действительно может быть правдой про кувалду и про кабель ? 3. Для чего на военные самолеты ставят пирошнур ? Мне это очень не нравится так как это очень не красиво и ухудшает обзор

Насколько мне известно, суперджеты на фоне конкурентов выглядят вполне достойно. Но это утверждение, пожалуй, не для России. В Мексике, в Интерджете 912 самолетов), налет достаточно высокий, выше, чем в Аэрофлоте. Главная причина здесь в отлаженной системе послепродажного обслуживания, которая разработана с участием европейцев. В России с этим положение не очень, к сожалению. Кроме того Аэрофлоту досталась первая партия самолетов, которая действительно отличалась невысокой надежностью. В принципе первые малые серии любого нового типа самолета могут быть «сыроватыми». для этого существует система проведения доработок. А рассуждения типа наша или их сборка неверны. Насчет Рено не знаю, но самолет — это не автомобиль…. тем более Рено :-)…И конечно же все разговоры о кувалдах и кабелях — ерунда, как впрочем и насчет заработков завода. По поводу пирошнура. Для европейцев (не всех, конечно,) — это обычная практика. При катапультировании он разрушает фонарь, который потом «доламывается» при выходе кресла заголовником. Считается, что при таком методе процедура катапультирования быстрее, нежели при предварительном сбросе фонаря. Там правда какие-то доли секунды, вроде бы, но при катапультировании скорость покидания может быть очень важна. Как это действует на практике не видел, оценить не могу. Ну а насчет вида — тут уж ничего не поделаешь :-)…

Безумно интересно!В прочем как и все остальныестатьи.Максимум полезной информации на простом доступном языке!Но хотелось бы поподробнее узнать о работе наземных служб.Заправка,Предполетный осмотр,вентелирование.Что как и чем делается!Спасибо вам!

Не за что… Все указанное в планах. Надо только постараться их осуществить :-)…

Спасибо большое за статью. Очень, очень интересно. Приятно смотртеть на успешные проекты России. Видеть проделанную работу и реальные результаты. Очень много хаяли и хают проект SSJ, но проект жив, заказы растут, и это радует.

а чему радоватся ? дурости ? значит что то не так . или тому как путин сказал -мы (кто ) в осетии защищали свой бизнес (какой ) . у вас чё есть своё то ? у вас и трусы китайские то .

Давненько не заходил на Ваш сайт, но постоянно есть желание это сделать. И вот не ошибся, новые статьи, интересные, насыщенные, информативные!

Спасибо Вам, обязательно дочитаю!!! очень уж много написано))

Заходите :-).. Сейчас, к сожалению, меньше времени для написаниия нового, но все равно буду писать. Так что будет что почитать… 🙂

Большое спасибо, очень интересно!

А почему для SSJ был выбран только один двигатель, а не два как обычно?

Спасибо, отлично.